- Home

- Soluciones Industriales

-

Productos

Sus necesidades

Nuestra prioridad - Apoyo

- Compañía

- Medios de comunicación

Por qué los intercambiadores de calor de placas son esenciales para los sistemas de energía offshore

Los intercambiadores de calor de placas son componentes esenciales en los sistemas de energía offshore, ofreciendo soluciones avanzadas para los desafíos únicos de los entornos marinos. Por ejemplo, ayudan a mantener de manera efectiva temperaturas óptimas para prevenir la formación de hidratos y bloqueos de tuberías.

Diseños especializados como laIntercambiador de calor de placa soldada yIntercambiador de calor de circuito impreso Utilice materiales robustos para resistir la corrosión y soportar las exigentes condiciones que se encuentran en alta mar. La construcción compacta y modular de estos tipos de intercambiadores de calor de placas los hace ideales para plataformas donde el espacio es una prima.

Los desafíos de los entornos offshore

Espacio limitado y limitaciones de peso

Plataformas energéticas offshore Operar bajo estrictas limitaciones de espacio y peso. Cada pieza de equipo debe caber dentro de una huella compacta y aportar un peso mínimo a la estructura general. Estas limitaciones se derivan de la necesidad de reducir los costos de construcción de plataformas y permitir el uso de plataformas más pequeñas y más económicas, especialmente en aguas profundas o campos marginales. Los factores clave incluyen:

Reducir el peso de la plataforma reduce directamente el peso de la plataforma, con cada libra ahorrada en la plataforma que se traduce en tres a cinco libras menos en la plataforma.

· Equipos como mástiles y grúas han evolucionado para ser más ligeros y compactos, ajustándose dentro de un espacio limitado de cubierta y capacidad de grúa.

Los componentes modulares ahora reemplazan a los sistemas tradicionales más voluminosos, lo que permite una instalación y transporte más fáciles.

· Los equipos del sistema de lodo, incluidas las bombas y los tanques, están diseñados para maximizar la eficiencia y ocupar menos espacio.

Estas innovaciones generan la demanda deintercambiadores de calor de gas y petróleo que ofrecen un alto rendimiento sin agregar volumen o peso innecesarios.

Condiciones marinas corrosivas

Los entornos marinos exponen el equipo a una serie de factores agresivos que aceleran la corrosión. La siguiente tabla resume cómo las condiciones marinas contribuyen a la corrosión en los sistemas marinos:

Factor ambiental marino | Contribución a la corrosión en equipos offshore |

salinidad | La alta concentración de sal aumenta la penetración de iones de cloruro, intensificando la corrosión electroquímica. |

Temperatura | Las temperaturas elevadas aceleran las reacciones de corrosión, especialmente en aguas tropicales. |

Oxígeno y Humedad | El oxígeno promueve la oxidación, mientras que la humedad facilita las corrientes electroquímicas que degradan los recubrimientos protectores. |

Biofouling. | Los organismos marinos interfieren con los sistemas de protección y causan corrosión microbiológica. |

Presión y Profundidad | Las profundidades mayores aumentan la presión, reduciendo la efectividad de los recubrimientos protectores. |

Movimiento Agua | Las corrientes y las olas erosionan las capas protectoras, exponiendo los metales a elementos corrosivos. |

Exposición atmosférica | Las secciones sobre el agua se enfrentan a una corrosión acelerada por el aire salado, la humedad y la exposición a los rayos UV. |

Estos factores requieren el uso de materiales avanzados y estrategias de protección en todas las áreas.Intercambiador de calor marino diseños.

Exigencias de alta eficiencia

Los sistemas energéticos marinos requieren intercambiadores de calor de combustible que cumplen con estrictos estándares de eficiencia. Los operadores esperan una eficiencia de transferencia de calor entre el 80% y el 95%, con diseños avanzados de placas que reducen la incrustación y soportan intervalos de servicio prolongados. intercambiadores de calor modernos, tales como los que cuentan conTecnología Smart EyeOptimización de la distribución de flujo y ajuste térmico. Estas innovaciones ayudan a reducir el consumo de energía, minimizar las necesidades de mantenimiento y garantizar el cumplimiento de los códigos de la industria como ASME, API y TEMA. Al cumplir con estos puntos de referencia de alta eficiencia, las plataformas offshore logran un rendimiento confiable y ahorros de costos operativos.

Problemas de mantenimiento y accesibilidad

Las plataformas energéticas offshore enfrentan desafíos únicos de mantenimiento y accesibilidad. Las duras condiciones marinas, el espacio limitado y las normas de seguridad dificultan el servicio de rutina. El equipo debe funcionar de manera fiable con una intervención mínima, ya que los tiempos de inactividad no planificados pueden provocar pérdidas financieras significativas.

Gas Placa intercambiadora de calor ofrece varias ventajas en este contexto:

· Construcción modularIngenieros diseñadores de intercambiadores de calor de placas con componentes modulares. Esto permite a los técnicos desmontar, inspeccionar y limpiar las unidades rápidamente. Pueden reemplazar placas individuales sin quitar el sistema entero.

· Huella compactaEl diseño compacto permite un fácil acceso en espacios estrechos. Los equipos de mantenimiento pueden llegar y dar servicio a las unidades sin desmontaje extenso de los equipos circundantes.

· Limpieza simplificadaLos intercambiadores de calor de placas admiten procedimientos de limpieza sencillos. Los operadores pueden utilizar sistemas de limpieza en el lugar (CIP) o métodos de limpieza manual. Esto reduce el tiempo y la mano de obra necesaria para el mantenimiento.

· Downtime reducidoAcceso rápido y fácil mantenimiento minimizan las interrupciones operativas. Las plataformas offshore se benefician de una mayor disponibilidad de equipos y una productividad mejorada.

Tip: La inspección y limpieza regulares de los intercambiadores de calor de placas ayudan a mantener un rendimiento óptimo y a extender la vida útil del equipo.

La siguiente tabla destaca las características de mantenimiento clave de los intercambiadores de calor de placas en comparación con los intercambiadores de calor tradicionales:

Feature | Placa de intercambio de calor | Intercambiador de calor tradicional |

Diseño modular | ✔ El️ | ✪ |

Fácil reemplazo de placas | ✔ El️ | ✪ |

Limpieza en el lugar (CIP) | ✔ El️ | ✪ |

Tamaño Compacto | ✔ El️ | ✪ |

Los técnicos que trabajan en alta mar aprecian la accesibilidad y el diseño fácil de usar deOffshore phes. Estas características aseguran que las tareas de mantenimiento siguen siendo manejables, incluso en entornos marinos desafiantes. Como resultado, los operadores offshore experimentan menos interrupciones y mantienen una producción de energía consistente.

Ventajas clave de PlateTipointercambiadores de calor

Diseño compacto y liviano

Las plataformas energéticas offshore exigen equipos que se ajusten a espacios estrechos y agreguen un peso mínimo. Los intercambiadores de calor de placas satisfacen estos requisitos con su innovador apilamiento de placas delgadas y corrugadas. Este diseño reduce la huella total en comparación con los intercambiadores tradicionales de cáscara y tubo, incluso cuando ambos proporcionan la misma superficie de transferencia de calor.

Por ejemplo, a Separador integrado compacto El sistema de intercambiador de calor y calor puede pesar significativamente menos que una versión tradicional de cáscara y tubo. En algunos ciclos de drenaje a vapor en alta mar, los ingenieros han logrado reducciones de peso de 38% a 52% mediante la optimización del diseño y el uso de materiales avanzados.

Eficiencia de transferencia de calor superior

Los intercambiadores de calor de placas ofrecen un excelente rendimiento térmico, que es esencial para los sistemas de energía offshore. Las placas corrugadas crean turbulencia a medida que pasan los fluidos, aumentando la tasa de transferencia de calor. Este diseño permite un acercamiento más cercano de la temperatura entre los fluidos, maximizando la recuperación de energía y minimizando las pérdidas.

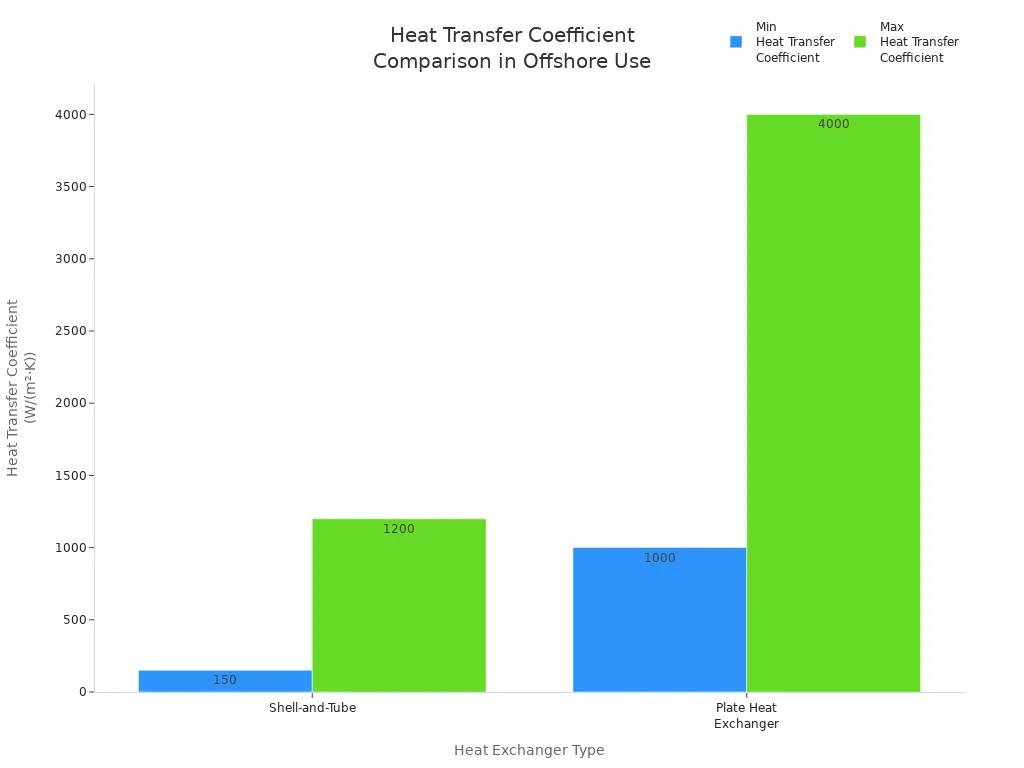

La siguiente tabla compara los coeficientes de transferencia de calor de diferentes tipos de intercambiadores de calor comúnmente utilizados en alta mar:

Tipo de intercambiador de calor | Rango de coeficientes de transferencia de calor (W / (m2 · K)) | Características claves |

Shell-y - Tube | 150 a 1200 | Huella más grande, menor eficiencia de transferencia de calor |

Placa de intercambio de calor | 1000 - 4000 | Mayor turbulencia debido a las placas corrugadas, tamaño compacto, acercamiento a la temperatura más cercano, hasta 5 veces más eficiente |

Los intercambiadores de calor de placas pueden lograr coeficientes de transferencia de calor hasta cinco veces más altos que los diseños de cáscara y tubo. La investigación también muestra que el uso de fluidos de trabajo avanzados, como los nanofluidos, puede aumentar aún más la eficiencia en más de un 36%. Estas características permiten a los operadores marinos cumplir con estrictos objetivos de eficiencia, reducir el consumo de energía y mantener un rendimiento confiable en ambientes marinos exigentes.

Flexibilidad del material para la resistencia a la corrosión

Los fabricantes diseñan intercambiadores de calor de placas con una amplia gama de materiales para satisfacer los requisitos específicos del proceso y las amenazas ambientales. Las opciones más comunes incluyen:

· acero inoxidableGrados como 316L y 254SMO proporcionan una excelente resistencia a la corrosión inducida por el cloruro. El acero inoxidable es adecuado para la mayoría de las aplicaciones de agua de mar y fluidos de proceso.

· titanioEl titanio resiste la corrosión agresiva del agua de mar y la biofouling. Se mantiene estable incluso en ambientes de alta salinidad, lo que lo convierte en ideal para la desalinización y los sistemas de refrigeración marina.

· Aleaciones de níquelAleaciones como Hastelloy e Inconel resisten tanto el ataque químico como las altas temperaturas. Estos materiales sirven bien en el procesamiento químico en alta mar y el tratamiento de gases.

· Aceros inoxidables duplex y super duplexEstas aleaciones avanzadas combinan una alta resistencia con una excelente resistencia a la corrosión. Funcionan de manera fiable en aguas profundas y entornos de alta presión.

La siguiente tabla resume la resistencia a la corrosión de los materiales de placas comunes utilizados en alta mar:

Tipo de material | Resistencia a la corrosión | Aplicación Offshore |

Acero inoxidable 316L | Alto | Refrigeración general de agua de mar, plataformas petroleras |

titanio | Muy alto | Desalinización, HVAC marina, sistemas FSRU |

Hastelloy / Inconel (níquel) | Extremo | Procesamiento químico, tratamiento de gases |

Super Duplex Acero inoxidable | Superior | Sistemas de petróleo y gas de aguas profundas y alta presión |

Intercambiador de calor de placa vs. otros tipos de intercambiadores de calor

Intercambiador de calor de placa vs. intercambiador de calor de shell-and - tube

Los sistemas de energía offshore a menudo se comparan PequeñoPlaca intercambiador de calor con diseños de shell-and - tube. Las diferencias en el rendimiento y la practicidad son significativas. Los intercambiadores de calor de placas ofrecen una eficiencia de transferencia de calor hasta cinco veces mayor.

Aspecto | Intercambiador de calor de placas (PHE) | Shell-and - Tube intercambiador de calor |

Transferencia de calor eficiencia | Hasta 5 veces más alta (1000 - 6000 W / m2K) | 150 - 1200 W / m2K |

Huella y peso | Pequeño, ligero | Gran, pesado |

Mantenimiento | Fácil, modular | Trabajo intensivo |

Flexibilidad de capacidad | Expandible | fijo |

Costo | Menor en general | más alto |

Intercambiador de calor de placa vs. Intercambiador de calor refrigerado por aire

Los intercambiadores de calor refrigerados por aire utilizan aire ambiente y tubos con aletas para enfriar. Estas unidades son adecuadas para ambientes secos donde el agua es escasa. Sin embargo, requieren una huella más grande y ofrecen una menor eficiencia de transferencia de calor en comparación con los intercambiadores de calor de placas. Los intercambiadores de calor de placas de SHPHE utilizan transferencia de fluido a fluido, lo que permite una mayor eficiencia y compacidad. Su diseño modular permite una limpieza y mantenimiento fáciles Las plataformas offshore se benefician de la capacidad de manejar altas presiones y fluidos corrosivos, que las unidades refrigeradas por aire no pueden igualar.

Resumen:Por qué se prefieren los intercambiadores de calor de placasenOffshore Proyecto

Los intercambiadores de calor de placas se destacan en aplicaciones marítimas por varias razones:

· El diseño compacto se adapta al espacio limitado en plataformas.

· Alta eficiencia térmica apoya el ahorro de energía.

· Materiales resistentes a la corrosión como acero inoxidable y titanio aseguran la durabilidad.

· La construcción modular permite una inspección y limpieza rápidas.

· Opciones Welded evitar fugas en condiciones marinas adversas.

· Cumplen con los estrictos estándares de la industria para la seguridad y la fiabilidad.

Aplicaciones del mundo real de intercambiadores de calor de placas en energía offshore

Petróleo y gas Plataformas de Producción

Las plataformas de producción de petróleo y gas se basan en una gestión térmica avanzada para garantizar operaciones seguras y eficientes. Los intercambiadores de calor de placas proporcionan una solución compacta y eficiente para estas plataformas, donde el espacio y el peso son una prima. Su diseño, con múltiples placas delgadas, ofrece una excelente eficiencia térmica. Los operadores los utilizan para enfriar el motor, enfriar el aceite y sistemas HVAC. Estos intercambiadores también juegan un papel clave en la estabilización del petróleo crudo, el precalentamiento del petróleo crudo para la desalinización y el enfriamiento del petróleo crudo desalinizado antes del almacenamiento. Manejan el agua producida con alta salinidad y soportan la deshidratación del gas natural, evitando la formación de hidratos y la corrosión. Su compacidad, fiabilidad y facilidad de mantenimiento los hacen ideales para las exigentes condiciones de los entornos marinos.

· Utilizaciones comunes en plataformas offshore:

Estabilización y desalinización del petróleo crudo

o Produce refrigeración de agua

Deshidratación del gas natural

o Trenes de endulzamiento y compresión de gas

OffshoreProcesamiento de gas natural y sistemas FSRU

El procesamiento de gas natural en alta mar y las unidades de regasificación de almacenamiento flotante (FSRUs, por sus siglas en inglés) exigen equipos que puedan soportar altas presiones y condiciones dinámicas.Intercambiadores de calor de circuito impreso (PCHEs), un tipo de intercambiador de calor de placas, reduce el volumen y el peso en hasta un 85% en comparación con los diseños tradicionales. Esta compacidad conduce a un ahorro significativo en costos de construcción y mantenimiento. Los PCHEs manejan presiones de hasta 1.250 bar y temperaturas de -196 ° C a 800 ° C, por lo que son adecuados para la regasificación de GNL y la refrigeración de gas natural. Su construcción robusta y el diseño avanzado del canal de flujo garantizan una operación confiable y de alta eficiencia, incluso bajo tensiones de temperatura comunes en alta mar.

Nota: La modularidad y los canales de flujo optimizados de los PCHEs mantienen una alta eficiencia y fiabilidad, lo que respalda una operación segura y continua en ambientes marinos adversos.

Procesos de desalinización de agua de mar

Las plataformas marítimas a menudo requieren agua dulce para operaciones y tripulación. Los intercambiadores de calor de placas juegan un papel vital en los procesos de desalinización del agua de mar, como el flash multietapa (MSF), el multiefecto (ME) y la compresión de vapor (VC). Su construcción resistente a la corrosión, a menudo utilizando titanio o acero inoxidable, asegura la durabilidad en condiciones de aguas de mar adversas. Estos intercambiadores permiten una transferencia eficiente de calor, mejoran la eficiencia energética y reducen las necesidades de mantenimiento. La tabla a continuación destaca su importancia en la desalinización marina:

Aspecto | Descripción |

Papel en la desalinización | Transferencia de calor eficiente en procesos MSF, ME y VC |

Requisitos Materiales | Titanio y acero inoxidable para resistencia a la corrosión |

Tendencia de industria | Creciente demanda de desalinización a gran escala en plataformas offshore |

Importancia | Apoya la producción sostenible de agua dulce y la gestión térmica offshore |

Motor de buque marino y sistemas HVAC

Los buques marinos operan en entornos desafiantes donde el control de la temperatura es crítico. Los ingenieros utilizan intercambiadores de calor de placas para administrar el enfriamiento del motor y mantener un rendimiento óptimo. Estos sistemas transfieren el calor de manera eficiente del refrigerante del motor al agua de mar, evitando el sobrecalentamiento y reduciendo el desgaste de los componentes vitales. El diseño compacto encaja fácilmente en las habitaciones de motores apretadas, ahorrando espacio valioso a bordo.

Además de la refrigeración del motor, los intercambiadores de calor de placas soportan los sistemas de HVAC marinos. Regula el aire acondicionado y la calefacción para la comodidad de la tripulación y la protección del equipo. La construcción modular permite un mantenimiento rápido, esencial durante viajes largos. Los operadores se benefician de tiempos de inactividad reducidos y de una mejor fiabilidad.

MarinesProtección ambiental industria química y

Las plataformas y buques offshore deben cumplir con estrictos estándares ambientales. Los intercambiadores de calor de placas juegan un papel clave en los sistemas de protección ambiental. Soportan unidades de tratamiento de agua, separación de aceite y agua y recuperación de calor residual. Estas aplicaciones ayudan a reducir las emisiones y minimizar el impacto ambiental de las operaciones marinas.

En el marinoIndustria químicaFEE completamente soldado maneja fluidos corrosivos durante procesos como la producción de cloro-alcalino y la refinación de sal. Sus materiales resistentes a la corrosión, como el titanio y los aceros inoxidables especiales, garantizan un funcionamiento seguro y eficiente. Los operadores experimentan menores costos de mantenimiento y una mejor seguridad del proceso.

Área de Aplicación | Beneficios ofrecidos por PHEs |

Tratamiento de agua | Transferencia de calor estable, funcionamiento confiable |

Procesamiento Químico | Resistencia a la corrosión, eficiencia energética |

Estudio de caso: intercambiadores de calor de placas en unidades flotantes de almacenamiento y descarga de producción (FPSO)

Units.jpg)

Las unidades de FPSO requieren una gestión térmica robusta para procesar, almacenar y descargar hidrocarburos de manera segura. Ingenieros Seleccionar Intercambiadores de calor de bloque Por su alta eficiencia y huella compacta. Estas unidades manejan el enfriamiento del petróleo crudo, el tratamiento del agua producida y el procesamiento de gas. El diseño modular permite una fácil escalada y adaptación a las necesidades cambiantes del proceso.

Los operadores informan mejor tiempo de actividad y mantenimiento reducido con intercambiadores de calor de placas en FPSO. La capacidad de soportar las duras condiciones marinas garantiza la fiabilidad a largo plazo. Esta tecnología permite una producción segura y continua en algunos de los entornos marinos más exigentes del mundo.

FAQs

¿Qué hace que los intercambiadores de calor de placas sean adecuados para ambientes marinos?

Los intercambiadores de calor de placas utilizan materiales resistentes a la corrosión y diseños compactos. Estas características les ayudan a resistir las duras condiciones marinas y encajar en espacios limitados en plataformas marinas. Los operadores valoran su fiabilidad y eficiencia en entornos exigentes.

¿Con qué frecuencia deben los técnicos limpiar los intercambiadores de calor de placas en alta mar?

Los técnicos deben inspeccionar y limpiar los intercambiadores de calor de placas regularmente, en función de las condiciones del proceso y las tasas de incrustación. Muchos operadores offshore programan el mantenimiento cada tres a seis meses para garantizar un rendimiento óptimo y evitar tiempos de inactividad inesperados.

¿Qué materiales funcionan mejor para intercambiadores de calor de placas en aplicaciones de agua de mar?

El titanio y los aceros inoxidables de alta calidad, como el 316L o el súper dúplex, ofrecen una excelente resistencia a la corrosión. Estos materiales extienden la vida útil del equipo y reducen las necesidades de mantenimiento en la refrigeración del agua de mar, la desalinización y los sistemas de HVAC marinos.

¿Pueden los intercambiadores de calor de placas manejar procesos marinos de alta presión?

Sí. intercambiadores de calor, especialmenteSoldado y tipos de circuitos impresos, resisten altas presiones y temperaturas. Los ingenieros seleccionan estos modelos para la regasificación de GNL, la compresión de gas y otras aplicaciones marítimas críticas.

¿Cuáles son los principales beneficios de utilizar intercambiadores de calor de placas en buques marinos?

Los intercambiadores de calor de placas ahorran espacio, reducen el peso y proporcionan una transferencia de calor eficiente. Soportan la refrigeración del motor, HVAC y los sistemas ambientales. Su diseño modular permite un mantenimiento rápido, lo que ayuda a mantener la fiabilidad del buque y la comodidad de la tripulación.

Si necesita más consulta y discusión, no dude en Contacta con nosotros.

Correos electrónicos: info@shphe.com

WhatsApp / celular: 86 15201818405