- Home

- Soluciones Industriales

-

Productos

Sus necesidades

Nuestra prioridad - Apoyo

- Compañía

- Medios de comunicación

¿Por qué los intercambiadores de calor de placas son más eficientes?

Placa intercambiadora de calor Los PHEs son a menudo la opción más eficiente para la transferencia de calor en aplicaciones industriales modernas. Al apilar muchas placas metálicas delgadas y corrugadas, las PHEs logran una enorme superficie de transferencia de calor por unidad de volumen, a menudo de 100 m2 / m3, en comparación con solo 20 - 50 m2 / m3 para una unidad típica de cáscara y tubo. Las ondulaciones en cada placa inducen turbulencia incluso a caudales moderados, lo que da coeficientes de transferencia de calor del orden de 3.000 a 7.000 W / m2 · K para el servicio líquido a líquido.

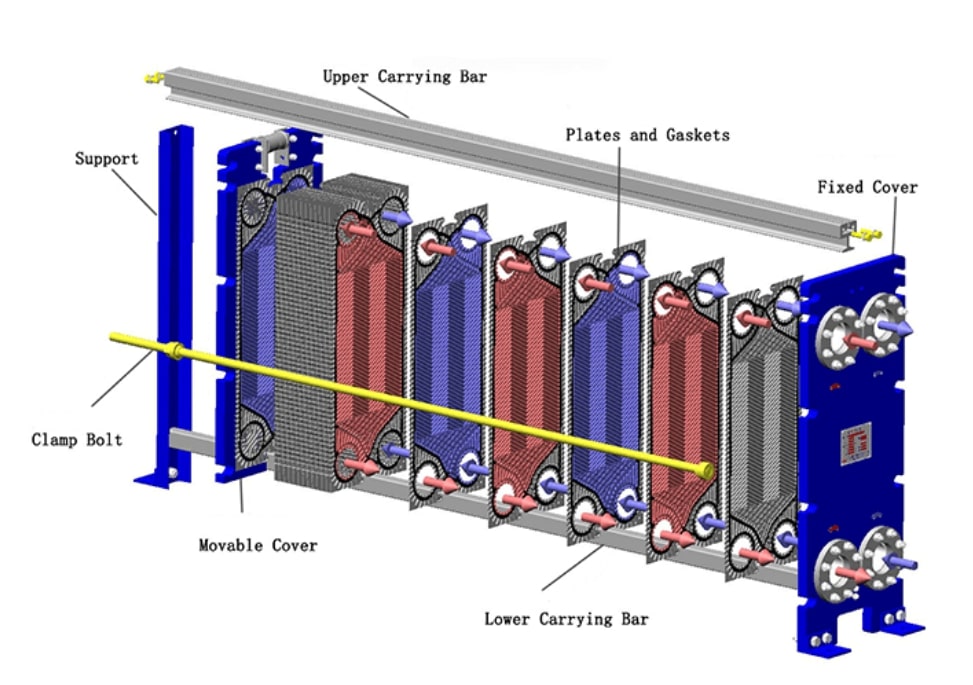

Las placas delgadas se sujetan entre las barras de transporte para formar canales calientes / fríos alternados.

Los intercambiadores de calor de placa y marco comprimen el fluido entre placas corrugadas para multiplicar el área de contacto. En comparación con un paquete voluminoso de cáscara y tubo con una sola cáscara grande, el diseño de la placa se adapta a la misma tarea en una fracción del espacio. Muchos fabricantes informan una huella de 70 - 90% más pequeña para PHEs frente a unidades equivalentes de cáscara y tubo, gracias a la densidad de área mucho mayor. Esta compacidad también se traduce a menudo en un menor costo inicial: las guías de la industria señalan que los intercambiadores de placas generalmente requieren menos material y cuestan menos que los paquetes de tubos comparables.

Comparación de intercambiadores de placa vs. Shell-and - Tube

Los intercambiadores de calor vienen en muchas formas, pero los tipos industriales más comunes son de cáscara y tubo, placa y marco, y varios diseños de tubo con aletas (o aletas de placa).

Feature | Shell-and - Tube intercambiador de calor | |

Transferencia de calor eficiencia | Alto (3,000 - 7,000 W / m2 · K) | Moderado (500 - 1,500 W / m2 · K) |

Footprint | Compacto | Bulkía |

Mantenimiento | Fácil (placas accesibles) | Trabajo intensivo (tube bundle) |

Manejo de presión | Hasta 60 bar (tipos soldados) | Muy alto (200 bar posibles) |

Costo inicial | Bajo | Alto |

Escalabilidad | Modular (agrega placas) | Requiere un rediseño completo |

En resumen, los intercambiadores de calor de placa son hasta cinco veces más eficientes que los intercambiadores de cáscara y tubo, lo que los hace ideales para la recuperación de energía, HVAC, alimentos / farmacéuticos, químicos y muchas otras industrias donde los fluidos son relativamente limpios y el espacio o el costo es una preocupación.

Un estudio de caso común en las auditorías de energía industrial muestra que el cambio de intercambiadores de cáscara y tubo a placas puede reducir el consumo de energía térmica en un 15 - 30% en algunos procesos.

Eficiencia térmica excepcional

La gran eficiencia térmica deIntercambiadores de calor compactospor su geometría y flujo.

Los factores clave incluyen:

Densidad de superficie extrema:

Las placas apiladas crean mucho más área para el intercambio de calor que los tubos cilíndricos. La densidad de superficie de PHE puede alcanzar 100 - 200 m2 por m3 de volumen, frente a sólo 20 - 50 m2 / m3 para los sistemas de cáscara y tubo. Cada 10 °C de diferencia de temperatura a través de un intercambiador de calor produce más transferencia de calor cuando hay más área disponible, por lo que este gran aumento de área aumenta directamente el rendimiento.

Placas delgadas, vías de conducción cortas:

Las placas son típicamente de 0.4-1.0 mm de espesor. Los metales (acero inoxidable, titanio, aleaciones de níquel) conducen el calor rápidamente, y la delgereza significa que la distancia de conducción es pequeña. Esto produce altos coeficientes de transferencia de calor. En términos prácticos, los intercambiadores de placas a menudo ven valores de U en miles de W / m2 · K, en comparación con unos pocos cientos para un fluido equivalente en el lado de la cáscara o bobina de aletas.

Canales de flujo turbulentos:

Cada placa tiene ondulaciones de chevron o arenca grabadas o estampadas. A medida que el fluido fluye a través de un hueco delgado y corrugado, el patrón fuerza la turbulencia incluso a caudales modestos. Esto interrumpe las capas límite y mantiene la transferencia de calor convectiva muy alta. Los patrones de corrugado pueden más del doble el coeficiente de transferencia de calor en comparación con los canales suaves.

Rutas de flujo eficientes:

La mayoría de los PHEs utilizan canales calientes / fríos alternados y a menudo configuran los fluidos en arreglos de contraflujo (o contraflujo de paso múltiple). El contraflujo significa que las corrientes calientes y frías se mueven en direcciones opuestas, permitiendo la diferencia máxima de temperatura a lo largo del intercambiador y permitiendo temperaturas mínimas de "pellizco" (aproximación). En un contraflujo ideal, la salida fría puede teóricamente acercarse a la temperatura de entrada caliente, maximizando la fuerza motriz. Algunos diseños incluso logran un cruce de temperatura (salida caliente más fría que la salida fría) en configuraciones de contraflujo extremas, algo prácticamente imposible en unidades de tubo de casca de paso único.

Un punto de referencia de ingeniería señala que un paquete de múltiples tubos es ~ 12 veces más eficiente que un tubo grande del mismo volumen; los PHEs multiplican ese efecto aún más.

Dinámica de flujo y caída de presión

MientrasPillow PlateTambién aumentan la caída de presión porque los fluidos negocian caminos estrechos y tortuosos. Los diseñadores equilibran la eficiencia con el costo hidráulico:

Geometría óptima de la placa:

Los fabricantes de intercambiadores de calor ajustan el ángulo de corrugado, la profundidad y el espaciado de las placas para ajustar el rendimiento. Los canales más estrechos y las ondulaciones más pronunciadas aumentan la turbulencia (y la transferencia de calor) pero también aumentan la caída de presión. Muchos diseños modernos de PHE optimizan la geometría de la placa para alcanzar un punto de transferencia de calor muy alta con una potencia de bombeo aceptable.

Multi-pass y contraflujo:

Para mantener una alta eficiencia en un espacio limitado, los PHEs a menudo usan flujo de paso múltiple. Los fluidos zig-zag a través de varias placas antes de salir, simulando efectivamente largos caminos de flujo en un paquete pequeño. Los diseños de contraflujo o de contraflujo cruzado mejoran aún más los gradientes de temperatura.

Gestión de caída de presión:

Los fabricantes controlan activamente la caída de la presión.Diseños de placa Wide-gapLas boquillas grandes y grandes reducen la pérdida de presión en los flujos viscosos o de partículas. Incluso en PHEs compactos, la caída de presión es a menudo comparable a una unidad similar de cáscara y tubo, pero el calor transferido es mucho mayor, por lo que la eficiencia energética general (calor por vatio de bombeo) aún puede favorecer las placas.

La combinación de un alto coeficiente de transferencia de calor y una caída de presión razonable significa que los PHEs a menudo permiten diseños de sistemas más pequeños y más eficientes energéticamente.

Compactación y ahorro de espacio

Una de las ventajas más sorprendentes de los intercambiadores de calor de placas es su compacidad. Gracias a su alta densidad de área, los PHEs ofrecen el mismo servicio térmico en mucho menos volumen y peso que las unidades de cáscara y tubo. Puntos de datos típicos:

Reducción de huella:

Fuentes de la industria citan una huella de 70 - 90% más pequeña para las unidades de placa en comparación con los tubos. Esto es importante en plantas donde el espacio de rack y las tuberías son una prima.

Menor uso de material:

Un intercambiador compacto usa menos acero y menos componentes. Esto a menudo reduce los costos. Menos volumen también significa tanques más pequeños de fluido para calentar o enfriar, mejorando el control del sistema.

En el diseño del intercambiador de calor industrial, esta ventaja de tamaño no puede ser exagerada. En una planta de procesamiento químico o central eléctrica, decenas de intercambiadores pueden compartir espacio de rack de tuberías. El uso de placas puede duplicar o triplicar el número de intercambiadores en una misma área. Muchos skids modernos y sistemas OEM ahora especifican intercambiadores de placas principalmente por sus cualidades de ahorro de espacio.

Diseños de intercambiadores de calor de placas especializados por SHPHE

Las ventajas principales de los intercambiadores de calor de placas se mejoran aún más con la evolución de varios diseños especializados diseñados para condiciones industriales desafiantes.

Intercambiadores de calor de placas(Gphe)

Estos son la forma más común de intercambiadores de calor de placas, con placas corrugadas selladas por juntas elastoméricas. Son ideales para fluidos que deben mantenerse separados y para sistemas que requieren desmontaje o limpieza frecuentes.

Aplicaciones: HVAC, calefacción / refrigeración, alimentos y bebidas, productos farmacéuticos y procesos químicos limpios.

Forzas: Fácil mantenimiento, paquetes de placas reconfigurables, reemplazo rápido de juntas.

El diseño de la junta permite una fácil inspección y limpieza, lo que la convierte en una solución preferida para aplicaciones que requieren estándares de higiene o un funcionamiento flexible.

Intercambiadores de calor de placas soldadas

Para manejar presiones más altas y medios agresivos, los intercambiadores de calor de placas soldadas utilizan costuras soldadas con láser o TIG en lugar de juntas. Hay varios subtipos:

-Intercambiador tipo bloques

Estos cuentan con placas soldadas en un bloque con pasajes de flujo internos y marcos externos. Resisten una mayor presión y temperatura en comparación con los tipos de junta, y a menudo se utilizan en el procesamiento de gas, la refinería y las industrias químicas.

Ventajas: funcionamiento sin junta, compacidad, alta integridad bajo estrés.

Limpieza: Algunos modelos tienen cubiertas o canales abiertos para la limpieza química.

-Intercambiador de placas Wide-gaps

Diseñados para manejar fluidos fibrosos o cargados de partículas, estos intercambiadores tienen un mayor espaciado entre las placas y canales de flujo de forma especial. Son muy adecuados para pulpa, aguas residuales o líquidos similares a lodos que obstruirían las placas estándar.

Casos de uso: Refinamiento de azúcar, fábricas de papel, tratamiento de efluentes industriales.

Característica clave: la geometría de flujo evita el bloqueo y permite un mayor rendimiento.

Intercambiadores de calor de circuitos impresos (El PCH)

Entre los tipos más avanzados, los intercambiadores de calor de circuitos impresos se fabrican mediante el grabado químico de canales de flujo en placas metálicas y luego la unión de difusión entre ellas. Estos pueden operar a muy altas presiones (hasta 600 bar) y temperaturas muy altas (hasta 800 ° C).

Aplicación: Producción de hidrógeno, GNL, ciclos supercríticos de CO2 y reactores nucleares compactos.

ventajas: Resistencia excepcional, densidad de área muy alta y diseño compacto.

Los PCHEs representan la vanguardia de la tecnología de intercambiadores de calor compactos, aportando eficiencia térmica de tipo placa a aplicaciones de trabajo extremo.

Resumen: ¿por qué el intercambiador de calor de placas es más eficiente?

Los intercambiadores de calor de placas se destacan como una de las soluciones térmicas más eficientes y versátiles en múltiples industrias. Su excelente rendimiento de transferencia de calor, diseño compacto y bajos costos de operación los posicionan como la opción óptima donde la eficiencia y el ahorro de espacio son importantes.

Desde la energía del distrito y HVAC hasta la refinación de petróleo y los procesos avanzados de hidrógeno, los PHEs continúan desplazando a alternativas más voluminosas y menos eficientes. Con innovaciones como placas de gran espacio, bloques soldados y diseños de circuitos impresos, la gama de aplicaciones para intercambiadores de placas continúa creciendo.

Si necesita más consulta y discusión, no dude en Contacta con nosotros.

Correos electrónicos: info@shphe.com

WhatsApp / celular: 86 15201818405