- Hogar

- SOLUCIONES INDUSTRIALES

-

PRODUCTOS

Tus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

¿Por qué elegir un intercambiador de placas soldadas para su planta?

Logre una durabilidad superior y seguridad en la planta

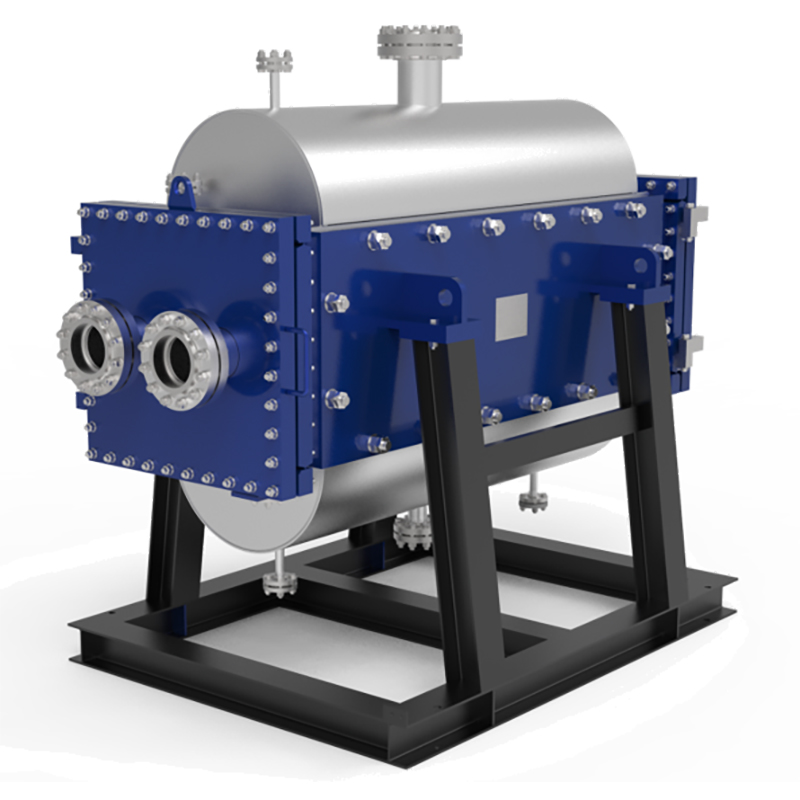

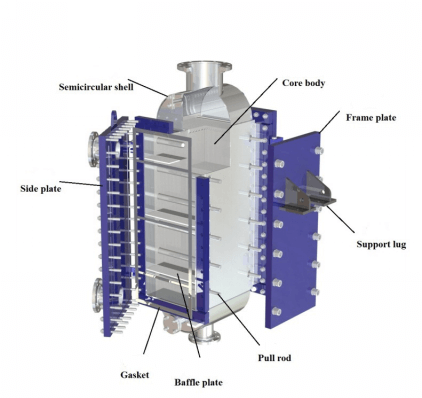

Las plantas industriales priorizan la durabilidad y la seguridad por encima de todo.intercambiador de placas soldadasOfrece un rendimiento excepcional en ambas áreas. Su diseño robusto soluciona directamente los puntos de fallo comunes en otros tipos de intercambiadores de calor, creando un entorno operativo más fiable y seguro.

Eliminar fallas relacionadas con las juntas

Los intercambiadores tradicionales con juntas presentan una vulnerabilidad importante: las propias juntas. Estos componentes son fuente frecuente de problemas de mantenimiento y fallos de proceso. Las juntas pueden fallar debido a:

·Ataque químico de fluidos agresivos

·Degradación por altas temperaturas

·Fallo bajo alta presión

El diseño soldado elimina por completo las juntas del paquete de placas. Este cambio elimina la principal causa de fugas y contaminación cruzada, garantizando un funcionamiento ininterrumpido y mejorando la seguridad de la planta.

Soportar ciclos térmicos extremos

Muchos procesos industriales implican cambios rápidos y frecuentes de temperatura. Estos ciclos térmicos provocan la expansión y contracción de los materiales, generando tensiones que pueden provocar fatiga y fallos. La robusta construcción soldada de las placas permite que la unidad absorba estas tensiones eficazmente. Esta resiliencia previene grietas y prolonga la vida útil del equipo, incluso en los ciclos de trabajo más exigentes.

Garantizar una contención a prueba de fugas

La integridad del fluido de proceso es fundamental. Cualquier fuga puede ocasionar riesgos de seguridad, daños ambientales y costosas pérdidas de producto. Un intercambiador de placas soldado crea una unidad robusta y completamente sellada que proporciona una contención superior.

Maximizar el rendimiento térmico y la eficiencia

Aintercambiador de placas soldadasEstá diseñado no solo para ofrecer durabilidad, sino también un rendimiento térmico excepcional. Sus principios de diseño se traducen directamente en una mayor eficiencia, un tamaño físico más reducido y menores costos operativos para la planta. Estas ventajas lo convierten en una inversión inteligente para optimizar los procesos industriales.

Aumentar las tasas de transferencia de calor

La clave de la eficiencia del intercambiador reside en el diseño de sus placas. Los patrones corrugados de cada placa crean un flujo turbulento, incluso a bajas velocidades del fluido. Esta turbulencia es clave para maximizar la transferencia de calor.

·Altera la "capa límite" estancada del fluido que normalmente se adhiere a las superficies planas.

· Fuerza a que más fluido del proceso entre en contacto con la superficie de transferencia de calor.

·Esta acción aumenta significativamente el coeficiente general de transferencia de calor (valor U).

Un valor U más alto significa que el equipo transfiere calor de manera mucho más efectiva que otros tipos de intercambiadores de tamaño similar.

| Característica | Intercambiador de placas soldadas | Carcasa y tubo tradicional |

|---|---|---|

| Trayectoria de flujo | Camino turbulento y sinuoso | Trayectoria más suave y lineal |

| Transferencia de calor | Muy alto (valor U alto) | Moderado (valor U más bajo) |

| Eficiencia | Superior | Estándar |

Reduce la huella de tu planta

Una alta eficiencia térmica influye directamente en el tamaño del equipo. Gracias a su eficaz transferencia de calor, un intercambiador de placas soldado requiere una superficie considerablemente menor para realizar la misma función que una unidad tubular más voluminosa.

Este diseño compacto ofrece varias ventajas prácticas para cualquier instalación industrial:

·Ahorra espacio valioso:Libera espacio crítico en el piso para otros equipos esenciales.

·Reduce los costos estructurales:Su menor peso reduce la necesidad de cimientos y estructuras de soporte costosas.

·Simplifica la instalación:El tamaño más pequeño hace que sea más fácil de transportar, montar e instalar, especialmente en espacios reducidos o existentes.

Esta reducción de tamaño y peso puede suponer un ahorro sustancial en los costes de capital del proyecto.

Menor consumo de energía

Un intercambiador de calor eficiente reduce directamente el consumo energético y los gastos operativos de una planta. El diseño logra esto de dos maneras principales.

En primer lugar, su alta eficiencia permite una aproximación muy precisa a la temperatura. Esto significa que la temperatura de salida del fluido frío puede aproximarse mucho a la temperatura de entrada del fluido caliente. Esta capacidad es crucial para maximizar la recuperación de calor de los flujos de proceso o de residuos, convirtiendo la energía que de otro modo se desperdiciaría en un recurso valioso.

Nota:Maximizar la recuperación de calor minimiza la necesidad de energía adicional de servicios públicos como vapor o electricidad, lo que reduce directamente los costos operativos y respalda los objetivos de sustentabilidad de la planta.

En segundo lugar, los canales de flujo optimizados logran una alta transferencia de calor sin exigir una potencia de bombeo excesiva. La unidad está diseñada para equilibrar el rendimiento térmico con una baja caída de presión, lo que garantiza que el sistema funcione eficientemente sin sobrecargar las bombas ni consumir electricidad adicional.

Reduzca el costo total de propiedad con un intercambiador de placas soldadas

Una inversión inteligente en equipos de planta considera el costo total de propiedad (TCO), no solo el precio de compra inicial. El TCO incluye todos los gastos a lo largo de la vida útil del equipo, desde la instalación y la operación hasta el mantenimiento y la eventual sustitución.intercambiador de placas soldadasSe destaca en esta área, ofreciendo importantes ahorros a largo plazo que lo convierten en una opción financieramente sólida para cualquier instalación industrial.

Minimizar las incrustaciones y el tiempo de inactividad

La incrustación, la acumulación de depósitos no deseados en las superficies de transferencia de calor, es una de las principales causas de ineficiencia y costosos tiempos de inactividad en plantas industriales. El diseño de un intercambiador de placas soldadas combate directamente este problema.

Las placas corrugadas crean una trayectoria de flujo altamente turbulenta para los fluidos. Esta turbulencia erosiona las superficies de transferencia de calor, impidiendo la sedimentación y acumulación de partículas. Este efecto autolimpiante mantiene el intercambiador funcionando a máxima eficiencia durante períodos más prolongados.

Beneficio:Esta resistencia a la suciedad implica menos limpiezas programadas. El resultado es un aumento directo del tiempo de actividad y la productividad de la planta, ya que los procesos pueden funcionar sin interrupciones durante intervalos prolongados. Una limpieza menos frecuente también reduce los costos de mano de obra y el uso de productos químicos de limpieza.

Reducir los costos de reemplazo de juntas

Las juntas representan un gasto operativo significativo y un punto de fallo común en los intercambiadores de placas y marco tradicionales. Un diseño totalmente soldado elimina estos costos por completo. El paquete de placas no requiere reemplazo, inspección ni mantenimiento de juntas.

Este cambio de diseño proporciona varias ventajas financieras:

·Costos de junta cero:Las plantas ahorran dinero al no necesitar nunca comprar costosos juegos de juntas de repuesto.

·Gastos laborales reducidos:Los equipos de mantenimiento no gastan tiempo ni recursos abriendo unidades para reemplazar juntas defectuosas o viejas.

·Eliminación del tiempo de inactividad para el servicio de juntas:La producción no se detiene por el mantenimiento relacionado con las juntas, maximizando la producción de la planta.

La siguiente tabla ilustra la clara ventaja del coste sobre la vida útil del equipo.

| Factor de costo | Intercambiador de placas con juntas | Intercambiador de placas soldadas |

|---|---|---|

| Compra de juntas | Gastos recurrentes | Ninguno |

| Trabajo de mantenimiento | Alto (para reemplazo) | Mínimo (para inspección externa) |

| Tiempo de inactividad asociado | Significativo | Ninguno |

Menores costos de instalación y materiales

La superior eficiencia térmica de un diseño soldado permite alcanzar la misma capacidad de transferencia de calor con un tamaño y peso mucho más reducidos en comparación con las unidades de carcasa y tubos tradicionales. Esta compacidad se traduce directamente en menores costos iniciales.

En primer lugar, la instalación se vuelve más sencilla y menos costosa.

·El tamaño más pequeño hace que el transporte y el montaje sean más fáciles, especialmente en espacios reducidos o reacondicionados.

·El peso más ligero reduce la necesidad de grúas pesadas, cimentaciones extensas o soportes estructurales complejos.

En segundo lugar, el diseño eficiente reduce los requisitos de material. Al requerir menos superficie, la unidad requiere menos materia prima, como acero inoxidable u otras aleaciones especiales. Esta eficiencia en el uso de materiales hace que el equipo sea más asequible, especialmente cuando se requieren materiales costosos y resistentes a la corrosión para el proceso.

Un intercambiador de placas soldadas ofrece una durabilidad superior, alta eficiencia térmica y mayor seguridad. Esta tecnología ofrece un menor coste total de propiedad, lo que la convierte en la opción ideal para plantas que requieren una transferencia de calor fiable en procesos industriales exigentes.

Preguntas frecuentes

¿Cuáles son las principales aplicaciones de un intercambiador de placas soldadas?

Son ideales para trabajos de alta presión y alta temperatura. Industrias como la química, la del petróleo y el gas, y la climatización (HVAC) los utilizan para manipular fluidos agresivos o críticos de forma segura y eficiente.

¿Se puede limpiar un intercambiador de placas soldadas?

Sí, la limpieza se realiza mediante un proceso de limpieza in situ (CIP). Este método hace circular las soluciones de limpieza por la unidad sin desmontarla, lo que elimina eficazmente las incrustaciones internas y restaura su rendimiento.

¿Cómo se compara con un intercambiador de carcasa y tubos?

Proporciona una mayor eficiencia térmica en un espacio mucho más reducido. Este diseño compacto ahorra valioso espacio en la planta y reduce los costos de instalación en comparación con una unidad de carcasa y tubos.