- Hogar

- SOLUCIONES INDUSTRIALES

-

PRODUCTOS

Tus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

¿Qué es un intercambiador de calor de carcasa y placas?

¿Qué es un intercambiador de calor de carcasa y placas?

En 2025, las industrias lograrán una mayor eficiencia mediante la adopción del intercambiador de calor de carcasa y placas. Esta tecnología reduce el consumo de energía y mejora el rendimiento operativo.

Exploración de la eficiencia de los intercambiadores de calor de carcasa y placas en aplicaciones industrialesRevela por qué los fabricantes seleccionan estos diseños por su confiabilidad y ahorro de costos.

Diseño básico y función

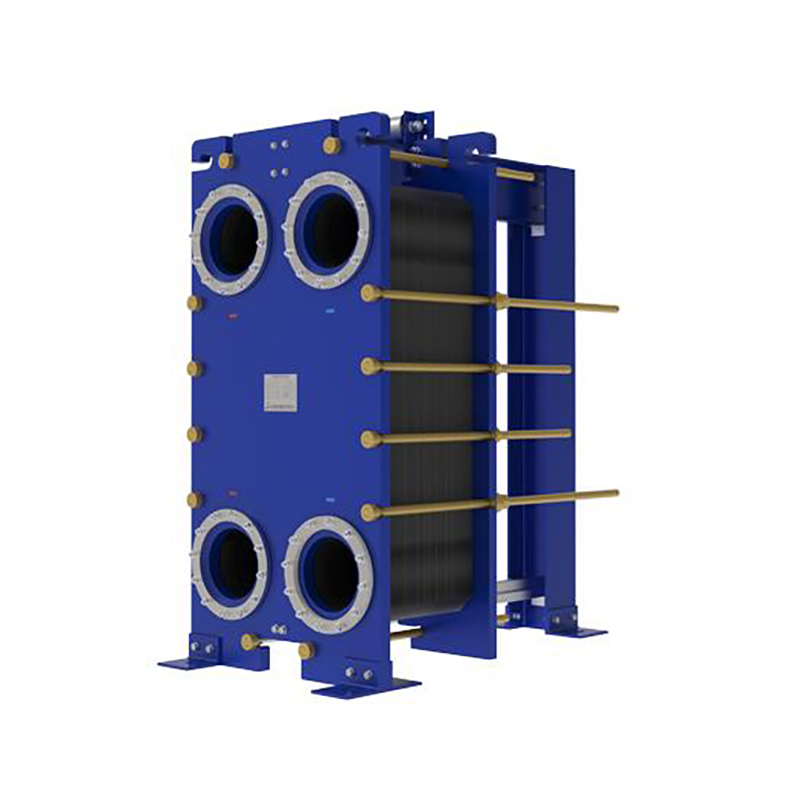

Un intercambiador de calor de carcasa y placas utiliza una serie de placas delgadas corrugadas apiladas dentro de una carcasa cilíndrica. Las placas crean múltiples canales para el flujo de fluidos. Un fluido se mueve entre las placas, mientras que el otro fluye sobre ellas dentro de la carcasa. Este diseño maximiza la superficie para la transferencia de calor. Su estructura compacta permite un intercambio térmico eficiente en un espacio reducido.

Las características principales incluyen:

·Resistencia a altas presiones y temperaturas.

·Diseño flexible para diferentes disposiciones de flujo

·Fácil acceso para limpieza e inspección.

Cómo funcionan los intercambiadores de calor de carcasa y placas en entornos industriales

En entornos industriales, un intercambiador de calor de carcasa y placas transfiere calor entre dos corrientes de proceso. Por ejemplo, el aceite caliente puede fluir por las placas, mientras que el agua de refrigeración circula por la carcasa. La diferencia de temperatura entre los fluidos impulsa la transferencia de calor. Los operadores pueden ajustar los caudales o las temperaturas para satisfacer las necesidades del proceso.

Las industrias se benefician de:

·Tasas rápidas de transferencia de calor

·Riesgo mínimo de mezcla de fluidos

·Funcionamiento confiable en condiciones exigentes

Un intercambiador de calor de carcasa y placas suele sustituir a los modelos más antiguos, ya que ofrece mayor eficiencia y menor necesidad de mantenimiento. Muchas instalaciones optan por esta tecnología para optimizar el consumo energético y reducir el tiempo de inactividad.

Ventajas de eficiencia de los intercambiadores de calor de carcasa y placas

Comparación del rendimiento térmico con otros tipos

Los intercambiadores de calor de carcasa y placas ofrecen un rendimiento térmico superior en comparación con los modelos tradicionales de carcasa y tubos o de placas con juntas. La exclusiva disposición de las placas genera una alta turbulencia, lo que aumenta las tasas de transferencia de calor. Este diseño permite un control eficiente de la temperatura, incluso al manipular fluidos con diferentes propiedades.

Los ingenieros suelen comparar los intercambiadores de calor utilizando el coeficiente de transferencia de calor general. Los intercambiadores de calor de carcasa y placas suelen alcanzar coeficientes más altos debido a la geometría compacta de sus placas. La siguiente tabla destaca las diferencias clave:

| Tipo de intercambiador de calor | Coeficiente de transferencia de calor | Tamaño de la huella | Resistencia a la presión |

|---|---|---|---|

| Carcasa y tubo | Moderado | Grande | Alto |

| Placa con juntas | Alto | Pequeño | Moderado |

| Concha y placa | Muy alto | Compacto | Muy alto |

Ahorro de energía y reducción de costes

Las instalaciones industriales buscan maneras de reducir el consumo energético y los costes. Los intercambiadores de calor de carcasa y placas contribuyen a lograr estos objetivos al maximizar la recuperación de calor y minimizar las pérdidas térmicas. Su diseño eficiente reduce la cantidad de energía necesaria para alcanzar las temperaturas objetivo.

Los beneficios clave incluyen:

·Facturas de servicios públicos más bajas debido a una mejor transferencia de calor

·Reducción del consumo de combustible o electricidad

·Tiempos de proceso más cortos, lo que aumenta la productividad

Muchas empresas informan de un rápido retorno de la inversión tras instalar un intercambiador de calor de carcasa y placas. El ahorro en energía y mantenimiento suele compensar el coste inicial de la compra en pocos años.

Beneficios de mantenimiento y confiabilidad

Los equipos de mantenimiento valoran los equipos que funcionan de forma fiable y requieren una intervención mínima. Los intercambiadores de calor de carcasa y placas cuentan con una estructura robusta que resiste la suciedad y la corrosión. El conjunto de placas es fácilmente accesible para su inspección o limpieza, lo que reduce el tiempo de inactividad.

Ventajas comunes de confiabilidad:

·Menos puntos de fuga en comparación con los modelos de placas con juntas

·Alta resistencia a las fluctuaciones de presión y temperatura.

·Larga vida útil con un rendimiento constante

Los intercambiadores de calor de carcasa y placas permiten un funcionamiento continuo en entornos industriales exigentes. Su durabilidad y facilidad de mantenimiento los convierten en la opción preferida en numerosos sectores.

Versatilidad de los intercambiadores de calor de carcasa y placas en diferentes industrias

Aplicaciones de procesamiento químico

Las plantas químicas requieren un control preciso de la temperatura y resistencia a fluidos agresivos. Los ingenieros seleccionan intercambiadores de calor de carcasa y placas por su capacidad para manejar productos químicos corrosivos y altas presiones. Su diseño compacto se adapta a espacios reducidos, mientras que las robustas placas resisten la suciedad. Los operadores pueden limpiar fácilmente las unidades, lo que ayuda a mantener la pureza del producto.

Usos en la industria del petróleo y el gas

El sector del petróleo y el gas exige equipos que resistan condiciones extremas. Los intercambiadores de calor de carcasa y placas funcionan de forma fiable con gases a alta presión y aceites viscosos. Facilitan procesos como la deshidratación de gas, el calentamiento de crudo y el enfriamiento de las corrientes de refinería. Su durabilidad reduce las paradas imprevistas y los costes de mantenimiento.

Procesamiento de alimentos y bebidas

Los fabricantes de alimentos y bebidas valoran la higiene y la eficiencia energética. Las superficies lisas de las placas de un intercambiador de calor de carcasa y placas evitan la contaminación y facilitan la limpieza. Estas unidades ayudan a pasteurizar líquidos, enfriar productos lácteos y recuperar calor de los flujos de residuos. Su diseño cumple con estrictas normas sanitarias.

Sector de generación de energía

Las centrales eléctricas utilizan intercambiadores de calor de carcasa y placas para gestionar el vapor y el agua de refrigeración. Estos equipos soportan cambios bruscos de temperatura y altas presiones. Los operadores los utilizan para la refrigeración de turbinas, el calentamiento del agua de alimentación de calderas y la recuperación de calor residual. Su tamaño compacto ahorra valioso espacio en instalaciones congestionadas.

Fabricación farmacéutica

La producción farmacéutica requiere un estricto control de temperatura y limpieza. Los intercambiadores de calor de carcasa y placas proporcionan una transferencia de calor estéril para ingredientes sensibles. Las placas, fáciles de limpiar, reducen el riesgo de contaminación cruzada. Los fabricantes confían en estos intercambiadores para el calentamiento, enfriamiento y recuperación de disolventes por lotes.

Innovaciones y tendencias para intercambiadores de calor de carcasa y placas en 2025

Materiales avanzados y técnicas de fabricación

Los ingenieros ahora utilizan aleaciones avanzadas y materiales compuestos para construir intercambiadores de calor. Estos materiales resisten la corrosión y soportan presiones más altas. Los fabricantes emplean soldadura de precisión y corte por láser para crear sellos más herméticos y patrones de placas más eficientes. Este enfoque aumenta la vida útil de cada unidad y mejora las tasas de transferencia de calor.

Integración de automatización y monitoreo inteligente

Las instalaciones modernas instalan sensores en cada intercambiador de calor de carcasa y placas. Estos sensores monitorizan la temperatura, la presión y el caudal en tiempo real. Los operadores reciben alertas instantáneas si el rendimiento disminuye. Los controles automatizados ajustan la configuración para mantener la estabilidad de los procesos. Esta tecnología reduce las comprobaciones manuales y ayuda a prevenir costosos tiempos de inactividad.

Sostenibilidad e Impacto Ambiental

Las empresas se centran en reducir su huella de carbono. Eligen intercambiadores de calor que recuperan más calor residual y consumen menos energía. Muchos diseños ahora admiten refrigerantes y fluidos ecológicos. Este cambio ayuda a las industrias a cumplir con normativas ambientales más estrictas y a reducir los costes operativos.

Integración de sistemas digitales

Las plataformas digitales conectan los intercambiadores de calor a los sistemas de control de toda la planta. Los operadores visualizan los datos de rendimiento en paneles de control y analizan las tendencias a lo largo del tiempo. Esta integración facilita el mantenimiento predictivo y la optimización de procesos.

Los beneficios clave incluyen:

·Solución de problemas más rápida

·Mejor gestión energética

·Mejor toma de decisiones

¿Por qué los intercambiadores de calor de carcasa y placas son la opción preferida?

Resumen de beneficios de eficiencia y rendimiento

Los ingenieros industriales reconocen la excepcional eficiencia del intercambiador de calor de carcasa y placas. Su diseño maximiza la transferencia de calor y minimiza la pérdida de energía. Las instalaciones reportan cambios de temperatura más rápidos y un mejor control del proceso. Los operadores experimentan menos interrupciones gracias a la resistencia del equipo a la suciedad y la corrosión.

| Característica | Intercambiador de calor de carcasa y placas | Modelos convencionales |

|---|---|---|

| Tasa de transferencia de calor | Alto | Moderado |

| Frecuencia de mantenimiento | Bajo | Alto |

| Requisito de espacio | Pequeño | Grande |

Valor a largo plazo para las operaciones industriales

Las empresas invierten en intercambiadores de calor de carcasa y placas para lograr ahorros a largo plazo. Su robusta construcción prolonga la vida útil y reduce los costos de reemplazo. Los equipos de mantenimiento dedican menos tiempo a las reparaciones, lo que reduce los costos de mano de obra.

·Facturas de energía más bajas a lo largo del tiempo

·Menos paradas por limpieza

·Rendimiento constante en entornos exigentes

Los responsables de la toma de decisiones consideran que el funcionamiento fiable es una ventaja clave. El equipo facilita la producción continua y ayuda a las instalaciones a cumplir los objetivos de sostenibilidad.

Los intercambiadores de calor de carcasa y placas establecerán el estándar de eficiencia industrial en 2025.

·Las industrias obtienen ahorros de energía, confiabilidad y valor a largo plazo.

·Los diseños modernos apoyan la sostenibilidad y la integración digital.

Los expertos esperan que estos intercambiadores impulsen la innovación y el rendimiento en las aplicaciones industriales en los próximos años.

Preguntas frecuentes

¿Qué hace que los intercambiadores de calor de carcasa y placas sean adecuados para aplicaciones de alta presión?

Los ingenieros seleccionan estos intercambiadores para tareas de alta presión porque el diseño de placa soldada resiste fugas y soporta condiciones operativas extremas.

Nota: La construcción robusta garantiza un rendimiento confiable en entornos exigentes.

¿Con qué frecuencia deben los equipos de mantenimiento inspeccionar los intercambiadores de calor de carcasa y placas?

La mayoría de las instalaciones programan inspecciones cada seis a doce meses. Las revisiones periódicas ayudan a mantener la eficiencia y prolongar la vida útil de los equipos.

¿Pueden los intercambiadores de calor de carcasa y placas manejar fluidos corrosivos?

Sí. Los fabricantes utilizan materiales resistentes a la corrosión, como acero inoxidable o titanio, para garantizar un funcionamiento seguro con productos químicos agresivos.

·El acero inoxidable es adecuado para la mayoría de los productos químicos.

·El titanio maneja fluidos altamente corrosivos.