- Hogar

- SOLUCIONES INDUSTRIALES

-

PRODUCTOS

Tus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

Intercambiadores de calor de placas soldadas: un análisis profundo de sus beneficios

Durabilidad inigualable en condiciones de funcionamiento extremas

Aintercambiador de calor de placas soldadasDestaca en entornos industriales hostiles. Su diseño proporciona una durabilidad superior donde otras tecnologías podrían fallar. Esta resiliencia se debe a su construcción fundamental, que elimina los puntos débiles comunes y utiliza materiales robustos diseñados para uso intensivo.

Diseño sin juntas para un rendimiento a prueba de fugas

Los intercambiadores de calor tradicionales suelen fallar en las juntas de sellado. Los diseños soldados eliminan por completo esta vulnerabilidad. Los fabricantes utilizan técnicas avanzadas de soldadura para crear una unión permanente y hermética entre las placas. Estos métodos incluyen:

·Soldadura láser:Esta técnica ofrece una alta densidad energética. Crea un sellado muy resistente con una zona mínima afectada por el calor.

·Soldadura:Este proceso utiliza un metal de aporte fundido a altas temperaturas en un horno de vacío. Forma una unión sólida e inseparable en todo el paquete de placas.

Estos procesos garantizan que los fluidos agresivos o de alta presión permanezcan contenidos de forma segura, evitando fugas costosas y mejorando la seguridad de la planta.

Construcción robusta para alta presión y temperatura

Los ingenieros construyen estas unidades con materiales de alta calidad, como acero inoxidable y titanio. El acero inoxidable es la opción preferida para aplicaciones exigentes en la industria del petróleo y el gas. El titanio ofrece una resistencia excepcional en entornos altamente corrosivos. Esta robusta construcción permite que los intercambiadores funcionen en condiciones extremas.

Un intercambiador de calor de placas soldadas generalmente puede soportar presiones de diseño desde un vacío total hasta 50 barg (725 psig) y temperaturas que varían de -50 °C a 450 °C (-58 °F a 842 °F).

Resistencia a la fatiga térmica y por presión

Los procesos industriales suelen implicar cambios frecuentes de temperatura y presión. Estas fluctuaciones pueden causar fatiga del metal con el tiempo. Los intercambiadores de calor de placas soldadas están diseñados específicamente para resistir esta tensión. Las pruebas demuestran su capacidad para soportar decenas de miles de ciclos de presión sin fallar. Esta resiliencia garantiza la fiabilidad operativa a largo plazo y minimiza el riesgo de paradas imprevistas, incluso en procesos con ciclos térmicos constantes.

La eficiencia térmica superior de un intercambiador de calor de placas soldadas

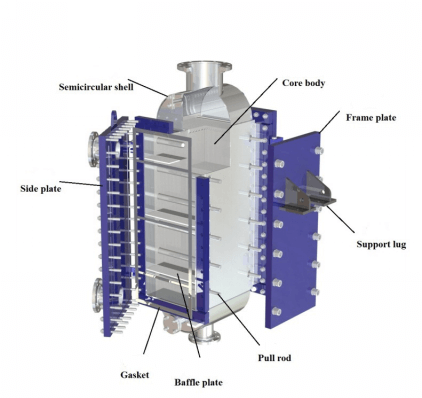

Aintercambiador de calor de placas soldadasLogra un rendimiento térmico excepcional. Su diseño maximiza la recuperación de calor y minimiza el desperdicio de energía. Esta eficiencia se traduce directamente en menores costos operativos y un proceso industrial más sostenible. Los componentes principales de la unidad trabajan en conjunto para crear un sistema altamente eficaz de gestión térmica.

Maximización de la transferencia de calor con placas corrugadas

Las placas corrugadas son clave para la alta eficiencia del intercambiador. Estas placas presentan patrones especiales, como diseños en chevrón o en espiga. Estos patrones crean una trayectoria de flujo turbulenta y tortuosa para los fluidos. Esta turbulencia rompe la capa límite y aumenta drásticamente el coeficiente de transferencia de calor. Los ingenieros pueden optimizar el rendimiento ajustando el ángulo del chevrón; ángulos más pronunciados mejoran la transferencia de calor, pero también aumentan la caída de presión. Esto permite un diseño a medida que equilibra la carga térmica con los requisitos de potencia de bombeo.

Lograr aproximaciones de temperatura más cercanas

Su alta eficiencia permite a estos intercambiadores alcanzar temperaturas muy cercanas, a menudo de hasta 1 °C (2 °F). Una temperatura cercana significa que la temperatura de salida del fluido frío puede acercarse mucho a la temperatura de entrada del fluido caliente. Esta capacidad maximiza la recuperación de calor de las corrientes de proceso.

Nota:Si bien un enfoque más cercano mejora la eficiencia térmica y puede reducir los costos de servicios públicos, requiere una mayor área de transferencia de calor. Esto incrementa el costo de capital inicial de la unidad, creando un equilibrio entre la inversión inicial y el ahorro energético a largo plazo.

Optimización del consumo energético

La combinación de altas tasas de transferencia de calor y enfoques de temperatura cercanos reduce significativamente el consumo de energía. Al recuperar más calor residual, las instalaciones pueden reducir su dependencia de servicios externos como vapor o agua de refrigeración. Esta optimización genera ahorros sustanciales de costos y una menor huella ambiental. Las industrias reportan mejoras significativas en el rendimiento:

·Los trenes de precalentamiento de petróleo crudo pueden lograr una reducción energética potencial del 25%.

·Los sistemas de síntesis de amoníaco y absorción de LiBr-agua muestran un rendimiento operativo mejorado.

·Las refinerías se benefician de un rendimiento térmico superior y una mejor mitigación de las incrustaciones.

Tamaño compacto: una importante ventaja para ahorrar espacio

El diseño compacto de unintercambiador de calor de placas soldadasOfrece una ventaja significativa en entornos industriales donde el espacio es limitado. Este tamaño reducido impacta directamente en los plazos y presupuestos de los proyectos, proporcionando una flexibilidad que los equipos tradicionales no pueden igualar. Permite a los ingenieros optimizar la distribución de las plantas y simplificar los proyectos de modernización.

Reducción de la huella y los costes de instalación

El menor tamaño y peso de estas unidades reduce directamente los costos de instalación. A diferencia de los voluminosos intercambiadores de carcasa y tubos, no requieren un gran soporte estructural ni una gran superficie dedicada. Su ligereza simplifica la logística y el manejo. Este diseño permite soluciones de instalación creativas, como la colocación sobre columnas de destilación o la suspensión de estructuras existentes. Esta flexibilidad resuelve los problemas de instalación habituales en plantas congestionadas y reduce el costo total de capital de los nuevos proyectos.

Alta densidad de potencia en comparación con carcasa y tubos

Estos intercambiadores ofrecen un rendimiento térmico impresionante con un volumen notablemente pequeño. Esta alta densidad de potencia es un factor diferenciador clave. Las investigaciones demuestran que estas unidades requieren solo entre un 20 % y un 30 % del espacio de instalación en comparación con un intercambiador de carcasa y tubos con la misma capacidad térmica. Esto representa una reducción del 70 % al 80 % del espacio físico. La tabla a continuación destaca la drástica diferencia de escala.

| Característica | Intercambiador de calor de placas | Intercambiador de calor de carcasa y tubos |

|---|---|---|

| Tamaño / Peso | Aproximadamente 1/3 a 1/5 | Grande y pesado |

| Huella | Pequeño, requiere un espacio mínimo | Grande, necesita área extensa |

Esta capacidad de ahorro de espacio es crucial para plataformas marinas, plataformas de proceso modulares y sistemas de energía urbana densos. Libera valioso espacio de planta para otros equipos críticos.

Reducción de los costos del ciclo de vida mediante un mantenimiento reducido

Una ventaja financiera clave de estos intercambiadores es su significativa reducción en la carga de mantenimiento. Esta ventaja reduce directamente los gastos operativos a largo plazo y mejora la disponibilidad de la planta. El sistema robusto y completamente...diseño soldadominimiza la necesidad de servicio de rutina, lo que se traduce en ahorros sustanciales durante la vida útil de la unidad.

Eliminación del reemplazo de juntas y del tiempo de inactividad

La construcción sin juntas de ununidad soldadaSu mayor ventaja en términos de mantenimiento es su mayor ventaja. Los intercambiadores tradicionales requieren el reemplazo periódico de juntas, un proceso laborioso que ocasiona costosos tiempos de inactividad. La eliminación de juntas elimina por completo este ciclo de mantenimiento. Esta opción de diseño previene fugas inesperadas por fallas de las juntas y permite que los equipos de mantenimiento se concentren en otras tareas críticas, mejorando así la productividad general de la planta.

Procedimientos optimizados de limpieza in situ (CIP)

El flujo turbulento, que mejora la eficiencia térmica, también ayuda a mantener las placas limpias. Para la limpieza necesaria, los operadores utilizan un sencillo procedimiento de limpieza in situ (CIP) sin desmontar la unidad. Este proceso suele implicar:

1.Drenaje y aislamiento del intercambiador de calor.

2. Enjuague ambos lados con agua hasta que salga transparente.

3. Hacer circular un agente de limpieza, como una solución alcalina para suciedad orgánica o un ácido suave para incrustaciones minerales.

4.Realizar un último lavado con agua para eliminar todos los productos químicos.

Cálculo del coste total de propiedad

Una verdadera evaluación del valor de un intercambiador requiere calcular su Costo Total de Propiedad (TCO). Este análisis va más allá del precio de compra inicial.

Nota:Un cálculo completo del TCO proporciona un panorama financiero completo, teniendo en cuenta los gastos iniciales y a largo plazo.

Los factores clave en el cálculo del TCO incluyen:

·Costos iniciales de compra e instalación

·Consumo de energía a lo largo del ciclo de vida

·Requisitos de mantenimiento y limpieza

·Costos potenciales por tiempo de inactividad

Una evaluación tecnoeconómica en la industria de captura de CO2 mostró que diferentes tipos de intercambiadores de calor producen resultados de TCO muy diferentes, lo que subraya la necesidad de un análisis específico para cada aplicación.

Versatilidad en aplicaciones industriales exigentes

El diseño robusto de unintercambiador de calor de placas soldadasLo hace adecuado para una amplia gama de tareas industriales exigentes. Su capacidad para soportar temperaturas extremas, altas presiones y fluidos agresivos le permite destacar donde otras tecnologías se quedan cortas. Esta versatilidad garantiza un rendimiento fiable en los sectores químico, energético y de climatización.

Procesamiento químico y medios agresivos

En la fabricación de productos químicos, los equipos deben manipular con seguridad sustancias altamente corrosivas. El diseño sin juntas de estos intercambiadores proporciona una solución segura y a prueba de fugas para la gestión de medios agresivos. Los fabricantes utilizan materiales especializados para garantizar la fiabilidad a largo plazo.

·HastelloyLas placas ofrecen una resistencia extrema a los ácidos como el ácido clorhídrico.

·TitanioSe utiliza para otros fluidos altamente corrosivos.

Esto los hace ideales para tareas como la refrigeración de ácido sulfúrico o la gestión de diversos disolventes y cáusticos. Por ejemplo, la unidad Weldpack® de Vitherm, que utiliza placas de Hastelloy C-276, funciona eficazmente como enfriador de H₂SO₂, lo que demuestra su idoneidad para entornos químicos agresivos.

Refinación de petróleo y gas

Las refinerías y plantas petroquímicas dependen de una gestión térmica eficiente para procesos como la destilación de crudo y el procesamiento de hidrocarburos. Los intercambiadores de calor de placas espirales, un tipo de unidad soldada, se utilizan frecuentemente para calentar o enfriar crudo y separar sus componentes. Su robusta construcción es ideal para tareas de calentamiento, enfriamiento, condensación y evaporación de hidrocarburos. Esto garantiza un funcionamiento fiable en aplicaciones críticas, tanto en tierra como en alta mar, desde la deshidratación hasta la desulfuración.

Sistemas de climatización y energía urbana

Estos intercambiadores desempeñan un papel vital en la infraestructura energética moderna. En las redes de calefacción urbana, actúan como interfaces eficientes, transfiriendo calor desde una fuente central a circuitos secundarios del edificio. Esto aísla las zonas de presión y previene la contaminación.

Aspectos destacados de la aplicación:También se utilizan para recuperar calor residual industrial o aprovechar la energía geotérmica. Al permitir un enfoque de temperatura cercano, maximizan la recuperación de energía de fuentes de calor de baja intensidad, mejorando la eficiencia general del sistema y promoviendo la conservación de energía.

Su tamaño compacto y sus altos coeficientes de transferencia térmica los hacen perfectos para estaciones de intercambio de calor prefabricadas, simplificando la instalación y reduciendo costes.

Un intercambiador de calor de placas soldadas ofrece una excelente combinación de durabilidad, eficiencia y diseño compacto. Minimiza las necesidades de mantenimiento y maximiza el rendimiento térmico, lo que resulta en un menor costo total de propiedad. Para aplicaciones donde el rendimiento bajo presión es esencial, un intercambiador de calor de placas soldadas representa una inversión estratégica para el éxito operativo a largo plazo.

Preguntas frecuentes

¿Cuál es la principal diferencia entre las unidades soldadas y las unidades con juntas?

Las unidades soldadas utilizan soldaduras permanentes en lugar de juntas. Este diseño evita fugas y soporta presiones y temperaturas más altas. Ofrece una fiabilidad superior para aplicaciones industriales exigentes.

¿Cómo se limpian los intercambiadores de calor de placas soldadas?

Los operadores limpian estas unidades sin desmontarlas. Utilizan un proceso de limpieza in situ (CIP). Este proceso implica la circulación de productos químicos de limpieza para eliminar las incrustaciones y restaurar el rendimiento de forma eficiente.

¿Es más caro un intercambiador de calor de placas soldadas?

El precio de compra inicial puede ser mayor. Sin embargo, sus menores necesidades de mantenimiento y su mayor eficiencia energética resultan en un Coste Total de Propiedad (TCO) significativamente menor a lo largo de su vida útil.