- Home

- Soluciones Industriales

-

Productos

Sus necesidades

Nuestra prioridad - Apoyo

- Compañía

- Medios de comunicación

Aplicación del intercambiador de calor de placa soldada en la industria del petróleo y el gas

El intercambio de calor juega un papel vital en las operaciones de petróleo y gas, asegurando un procesamiento seguro y eficiente. Los fluidos complejos, como los lodos y los líquidos viscosos, a menudo requieren equipos avanzados para evitar bloqueos y mantener la fiabilidad. El intercambiador de calor de placas soldadas ofrece una solución moderna para estos entornos exigentes. Esta tecnología utiliza un diseño robusto y materiales de alto rendimiento para manejar condiciones duras y fluidos desafiantes con facilidad.

Key takeaways

· Intercambiadores de calor de placas soldadas Ofrecen una alta eficiencia de transferencia de calor con un diseño compacto y ligero que ahorra espacio y reduce el peso en comparación con los intercambiadores tradicionales.

· Su construcción soldada y materiales resistentes a la corrosión les permiten manejar altas presiones, temperaturas extremas y fluidos duros comunes en operaciones de petróleo y gas.

· Los diseños de flujo optimizados y las funciones de autolimpieza evitan bloqueos y incrustaciones, lo que garantiza un rendimiento confiable y un mantenimiento más fácil.

· Estos intercambiadores permiten un control preciso de la temperatura y ahorro de energía en los procesos de petróleo y gas aguas arriba, intermedios y aguas abajo.

· En comparación con los intercambiadores de cáscara y tubo, los intercambiadores de calor de placas soldadas proporcionan una mejor eficiencia térmica, huellas más pequeñas y un mantenimiento más simple, lo que los hace ideales para entornos exigentes.

Intercambiador de calor de placas soldadas Overview

Diseño Características

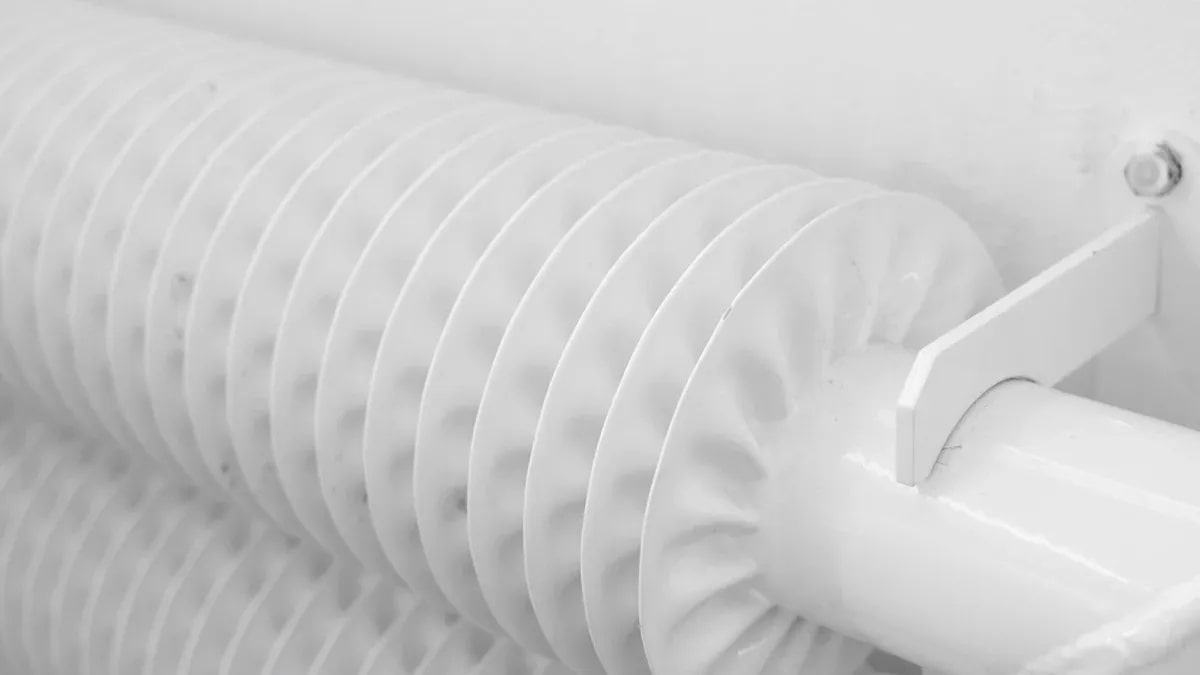

El intercambiador de calor de placas soldadas se destaca por su ingeniería innovadora y construcción robusta. Los fabricantes diseñan estos intercambiadores conPillow Plate soldados en cassetes, formando un núcleo parecido a un acordeón. Esta estructura elimina la necesidad de juntas, lo que permite que la unidad resista presiones de hasta 1.450 psig y temperaturas de -50 ° F a 1.650 ° F. El diseño compacto reemplaza a los intercambiadores de cáscara y tubo grandes, reduciendo la huella de 100 pies 2 a sólo 8 pies 2 y reduciendo el peso de 7 toneladas a menos de 1 tonelada.

Feature | Beneficios |

Placas de Chevron | Alta turbulencia, mejor transferencia de calor |

Construcción Welded | Sin juntas, alta presión y resistencia a la temperatura |

Huella compacta | Ahorro de espacio, ligero |

Diseño de flujo optimizado | Mejora de la eficiencia, reducción de fouling |

Cómo funciona

Un intercambiador de calor de placas soldadas opera dirigiendo dos fluidos a través de canales alternados formados por las placas soldadas. El patrón de chevron en las placas crea turbulencia, lo que aumenta el coeficiente de transferencia de calor y reduce el riesgo de incrustación. La turbulencia mejorada y los flujos secundarios aumentan la eficiencia y reducen la resistencia al flujo. Las simulaciones de dinámica de fluidos computacional (CFD) ayudan a los ingenieros a visualizar y optimizar la distribución de flujo, asegurando el máximo rendimiento.

Los operadores monitorean la temperatura, el flujo y la presión utilizando sensores, lo que permite la detección temprana de irregularidades y ajustes basados en datos. El mantenimiento predictivo basado en datos de sensores minimiza el tiempo de inactividad y extiende la vida útil del equipo. Un aislamiento adecuado reduce la pérdida de calor, asegurándose de que la energía térmica permanezca dentro del proceso. El diseño permite una fácil limpieza y mantenimiento, lo que es esencial para una operación continua en ambientes de petróleo y gas exigentes.

· Los indicadores clave de rendimiento incluyen el coeficiente de transferencia de calor, caída de presión, potencia de bombeo y número de Nusselt.

· La optimización multiobjetivo ha identificado parámetros estructurales ideales, como un ángulo de chevron de 45 °, un paso de corrugado de 15 mm y una altura de corrugado de 3 mm.

· Los estudios comparativos muestran que los intercambiadores de calor de placas soldadas logran una mejora de más del 20% en los criterios de evaluación de rendimiento en comparación con los modelos estándar.

Aplicaciones en Petróleo y Gas

Procesos Upstream

La extracción de petróleo y gas comienza con operaciones aguas arriba. Estos procesos incluyen la separación de petróleo crudo, la deshidratación de gas y el tratamiento del agua producida. Los operadores a menudo encuentran fluidos con alta viscosidad, sólidos suspendidos o propiedades corrosivas. ElIntercambiador de calor de placas totalmente soldadas Aborda estos retos con su diseño robusto y materiales avanzados.

· El acero inoxidable y las aleaciones de níquel resisten la corrosión de los gases ácidos y los químicos agresivos.

· La geometría del canal optimizada evita los bloqueos de los lodos y los fluidos que contienen fibra.

· Los sistemas integrados de limpieza en el lugar (CIP) permiten una eliminación eficiente de la suciedad sin desmontaje.

Los operadores se benefician de un control preciso de la temperatura, que es fundamental para los cambios de fase, como la condensación y la vaporización. La mejora de la eficiencia de transferencia de calor reduce el consumo de energía y apoya la recuperación de calor de los flujos de residuos. El tamaño y la configuración personalizados aseguran que el equipo encaje en espacios estrechos en plataformas de perforación o plataformas de pozos. Estas mejoras conducen a una mayor confiabilidad operativa, menores costos de mantenimiento y mejores rendimientos del proceso.

Nota: Las técnicas avanzadas de fabricación, como la soldadura láser, mejoran aún más la durabilidad y la sostenibilidad en entornos aguas arriba.

Midstream y Offshore

Las operaciones Midstream se centran en el transporte, almacenamiento y acondicionamiento de petróleo y gas. Las plataformas y tuberías offshore requieren soluciones de intercambio de calor fiables para mantener la calidad del producto y la seguridad del sistema. El intercambiador de calor de placa soldada sobresale en estos entornos debido a su huella compacta y resistencia a las duras condiciones marinas.

Los operadores monitorean los factores de incrustación diariamente utilizando software especializado. Este enfoque permite la detección temprana de los eventos de incrustación y apoya las intervenciones de limpieza oportunas. Una gran refinería de petróleo demostró que el seguimiento de los datos de rendimiento ayuda a identificar el momento adecuado para la limpieza, minimizando el tiempo de inactividad y manteniendo la capacidad. Los indicadores clave de rendimiento, como la eficiencia energética y la fiabilidad, guían las decisiones operativas.

· El análisis de los datos operativos optimiza los intervalos de limpieza.

· El tamaño adecuado del intercambiador de calor y la dinámica de flujo reducen las caídas de presión y la pérdida de energía.

· La construcción resistente a la corrosión extiende la vida útil del equipo en entornos marinos.

Estas características garantizan una operación estable, reducen el riesgo de fugas y respaldan la fiabilidad a largo plazo en aplicaciones intermedias y marítimas.

Downstream y petroquímicos

Las operaciones aguas abajo involucran la refinación de petróleo crudo y la producción de petroquímicos. Estos procesos requieren un control preciso de la temperatura y una recuperación eficiente de calor. ElIntercambiador de calor de placa soldada soporta tareas críticas como el precalentamiento de materias primas, las corrientes de proceso de enfriamiento y los vapores de condensación.

Las refinerías a menudo manejan fluidos con alto potencial de incrustación, incluidos aceites pesados y lodos cargados de fibra. La geometría simplificada del canal del intercambiador y los mecanismos de autolimpieza integrados evitan los bloqueos y mantienen un alto rendimiento térmico. Los operadores utilizan materiales resistentes a la corrosión y al desgaste para prolongar la vida útil del equipo y reducir las necesidades de mantenimiento.

· Los intercambiadores de calor permiten la recuperación de energía de las corrientes de proceso calientes, reduciendo los costos de operación.

· Ayudan a mantener la calidad del producto al garantizar que los fluidos alcancen las temperaturas objetivo.

· La distribución optimizada del flujo minimiza la caída de presión y maximiza la transferencia de calor.

Estas ventajas contribuyen a los objetivos de sostenibilidad al reducir las emisiones y el uso de energía. El intercambiador de calor de placa soldada proporciona una solución fiable y eficiente para operaciones complejas aguas abajo y petroquímicas.

Ventajas en la Industria

Eficiencia y compactación

La industria del petróleo y el gas exige equipos que ofrecen una alta eficiencia térmica al tiempo que ahorran espacio valioso.Soldado PHE satisfacen estos requisitos con su innovador diseño de placa y estructura compacta. Las placas crean una gran área de superficie para la transferencia de calor dentro de una pequeña huella. Este diseño permite a los operadores instalar las unidades en espacios estrechos, como plataformas marítimas o pisos de refinería abarrotados.

Los estudios sobre el rendimiento térmico ponen de relieve la importancia de optimizar la envolvente de transferencia de calor. Al mantener altos coeficientes de transferencia de calor, estos intercambiadores ayudan a reducir el consumo de energía y mejorar la eficiencia general del proceso. Herramientas de simulación avanzadas, comoInteligencia, modela las cargas térmicas y valida el impacto de los diseños compactos en el uso de energía. Las estrategias flexibles de utilización del espacio, como la colocación de intercambiadores más cerca de los puntos de proceso, mejoran aún más el rendimiento energético y reducen la demanda de calefacción. Los operadores se benefician de una menor intensidad de uso de energía y una mejor eficiencia de calefacción, apoyando los objetivos operativos y de sostenibilidad.

Tip: Los intercambiadores de calor compactos no solo ahorran espacio, sino que también simplifican la instalación e integración en los sistemas existentes.

Durabilidad y confiabilidad

La durabilidad es un factor crítico en las operaciones de petróleo y gas, donde los equipos se enfrentan a altas presiones, temperaturas extremas y fluidos corrosivos. Los intercambiadores de calor de placas soldadas utilizan aleaciones resistentes a la corrosión, como el acero inoxidable y los materiales a base de níquel, para resistir ambientes duros. Estos materiales ayudan a prevenir el agrietamiento de la corrosión por estrés, un problema común en condiciones ricas en cloruro y de alta presión.

· El agrietamiento por corrosión por estrés puede comprometer la integridad estructural, especialmente bajo alta presión y temperatura.

· Los operadores seleccionan aleaciones y aplican recubrimientos protectores para controlar la corrosión y prolongar la vida útil del equipo.

· Los métodos de inspección, incluidas las pruebas ultrasónicas y las pruebas radiográficas, detectan la corrosión interna y las grietas temprano.

· Las características de diseño, como el flujo suave de fluido y la construcción sin grietas, reducen aún más los riesgos de corrosión.

Los recubrimientos protectores y los elementos de aleación como el cromo y el aluminio mejoran la resistencia a la corrosión a alta temperatura. Estas estrategias aseguran que el intercambiador de calor mantenga el rendimiento y la fiabilidad, incluso en las aplicaciones más exigentes.

Mantenimiento y Limpieza

Las rutinas eficientes de mantenimiento y limpieza son esenciales para el funcionamiento continuo de las instalaciones de petróleo y gas. Los intercambiadores de calor de placas soldadas respaldan estas necesidades con sistemas integrados de limpieza en el lugar (CIP) y geometrías de canales simplificadas. Los operadores utilizan herramientas avanzadas de monitoreo para rastrear los indicadores de rendimiento, como los coeficientes de transferencia de calor y las caídas de presión, que señalan cuando es necesaria la limpieza.

· Los programas de simulación calculan los costos de incrustación y determinan los intervalos óptimos de limpieza.

· La recopilación rutinaria de datos ayuda a los operadores a evaluar la degradación del rendimiento y la efectividad de la limpieza.

· Los métodos de limpieza incluyen limpieza química, lanza de agua y limpieza en línea, con limpieza química a menudo restaura la capacidad de intercambio de calor de manera eficiente.

· Los operadores utilizan las líneas de base de inicio de operación y las auditorías posteriores a la limpieza para verificar el éxito de la limpieza y ajustar los horarios de mantenimiento.

Software de monitorizaciónSmart Eye Las herramientas de tendencias y tendencias permiten a los equipos detectar el fouling temprano, minimizando el tiempo de inactividad y manteniendo el rendimiento. Una comunicación clara de las métricas de rendimiento respalda las decisiones de mantenimiento informadas y ayuda a justificar el trabajo de limpieza. Al integrar estas prácticas, los operadores logran una optimización energética y reducen las interrupciones no planificadas, asegurando una producción confiable.

Comparación con otros intercambiadores

Shell-and - Tube vs. intercambiador de calor de placas soldadas

Los intercambiadores de calor con cáscara y tubo han servido a la industria del petróleo y el gas durante décadas. Utilizan paquetes de tubos dentro de una concha para transferir calor entre los fluidos. Por el contrario, los intercambiadores de calor de placas utilizan placas apiladas para crear muchos pequeños canales para el flujo de fluido. Esta diferencia de diseño conduce a importantes ventajas de rendimiento.

La tabla a continuación destaca las diferencias clave en la eficiencia térmica:

Tipo de intercambio | Coeficiente de transferencia de calor (W / (m2 · K)) | Footprint | Mantenimiento |

Shell-y - Tube | 150 a 1200 | Gran | Más complejos |

Placa (soldada) | 1000 - 4000 | Compacto | Más fácil, modular |

Placa intercambiadora de calor logran mayores coeficientes de transferencia de calor, lo que significa que transferen calor de manera más eficiente. Su tamaño compacto ahorra espacio valioso, especialmente en instalaciones marítimas o abarrotadas. Los operadores pueden ampliar la capacidad mediante la adición de placas, una flexibilidad que no es posible con las unidades de cáscara y tubo. El mantenimiento también es más simple, ya que el diseño modular permite una inspección y limpieza rápidas.

Nota: Los intercambiadores de calor de placas admiten enfoques de temperatura más cercanos, lo que mejora la recuperación de calor y el ahorro de energía.

Placa de soldadura vs. Placa soldada

Los intercambiadores de calor de placas juntadas usan juntas entre placas para sellar canales. Este diseño permite un fácil desmontaje y limpieza. Sin embargo, las juntas pueden limitar la capacidad de la unidad para manejar altas presiones o productos químicos agresivos.Diseños de placa soldada Elimina la necesidad de juntas, haciéndolas adecuadas para condiciones duras y fluidos desafiantes. Resisten fugas y soportan presiones y temperaturas más altas, lo que es esencial en aplicaciones de petróleo y gas exigentes.

Consideraciones de selección

La elección del intercambiador de calor correcto depende de varios factores. Los ingenieros deben considerar el tipo de tecnología de extracción de calor, las propiedades del fluido y los requisitos operativos. Las simulaciones numéricas ayudan a predecir la recuperación térmica y a optimizar los parámetros de producción. Los datos de rendimiento precisos son críticos, pero las pruebas pueden ser costosas y complejas en entornos industriales.

Criterios de selección clave incluyen:

· Tipo de extracción de calor: sistemas de circuito abierto o de circuito cerrado

· Temperatura del fluido: por encima de 74 °C para la generación de energía, por debajo de 74 °C para la calefacción

· Factores económicos: ahorro de costes por la reutilización de la infraestructura existente

· Rendimiento térmico: coeficientes de rendimiento más altos (COP) indican una mejor eficiencia.

· Flexibilidad operativa: capacidad de ampliar o modificar la capacidad según sea necesario.

· Complejidad de la instalación y mantenimiento

Sugerencia: El uso de fluidos avanzados, como los nanofluidos Cu / agua, puede aumentar las temperaturas de salida y mejorar la eficiencia.

Casos de uso real

Ejemplos de Proyectos

Muchas compañías petroleras y de gas han adoptadoPlaca intercambiador de calor mejorar la eficiencia y la fiabilidad en entornos exigentes. Tanto las refinerías en tierra como las plataformas offshore requieren soluciones compactas y de alto rendimiento. SHPHE ha entregado intercambiadores de calor diseñados a medida para proyectos que enfrentan altas temperaturas, presiones y fluidos desafiantes.

La siguiente tabla destaca las métricas clave de rendimiento observadas en aplicaciones de petróleo y gas en el mundo real:

Métrica de desempeño | Resultado / Observación |

Condiciones de funcionamiento | Temperaturas de hasta 500 °C, Presión de hasta 32 MPa |

Mejora de la tasa de transferencia de calor | Hasta un 20% de aumento con diseño de placa corrugada |

Máxima efectividad | 0.48(con agua como fluido de trabajo) |

Caída de presión | Negligible en diseños optimizados |

Compactidad | Requiere menos espacio que los intercambiadores convencionales |

Aplicaciones | Funcionamiento confiable en columnas de síntesis de amoníaco y otros entornos de procesamiento duros |

El SHPHE Se ha asociado con las principales compañías de petróleo y gas para implementar estas soluciones en columnas de síntesis de amoníaco y sistemas de calefacción de tuberías. Estos proyectos demuestran confiabilidad operativa y eficiencia energética, incluso en condiciones extremas.

Lecciones aprendidas

La experiencia de campo demuestra que los intercambiadores de calor de placas ofrecen beneficios medibles en una amplia gama de procesos de petróleo y gas. Los operadores reportan tasas de transferencia de calor hasta un 20% más altas y ahorros significativos de espacio en comparación con los intercambiadores de tubos tradicionales. Los modelos matemáticos, validados por pruebas industriales, confirman estos resultados en entornos duros.

Un estudio de caso en secado industrial reveló que la optimización del diseño del intercambiador de calor puede aumentar la tasa de extracción de humedad específica en un 44%, reducir el tiempo de secado en un 45% y reducir el uso total de energía en más del 21%. Las técnicas de inducción de remolinos, como las placas corrugadas, mejoran aún más la mezcla de fluidos y la transferencia de calor. Estas mejoras ayudan a los operadores a lograr una mayor eficiencia y menores costos operativos.

El compromiso de SHPHE con la innovación y la colaboración con los líderes de la industria garantiza que cada solución cumpla con los desafíos únicos de las operaciones de petróleo y gas. Nuestra experiencia respalda una producción fiable, eficiente y sostenible en todo el mundo.

Los intercambiadores de calor de placas soldadas ofrecen un alto rendimiento en operaciones de petróleo y gas. Sus beneficios incluyen:

· Alta eficiencia de transferencia de calor Diseño compacto y modular

· Resistencia a la corrosión con materiales avanzados

· Funcionamiento fiable bajo altas presiones y temperaturas

· Reducción de incrustaciones y mantenimiento más fácil

Las tendencias de la industria muestran una creciente demanda de soluciones de eficiencia energética, crecimiento en Asia-Pacífico y nuevas innovaciones en materiales y monitorización inteligente. Estos avances ayudarán a los operadores a cumplir con estándares ambientales más estrictos y mejorar la fiabilidad del proceso.

FAQs

¿Qué hace que los intercambiadores de calor de placas soldadas sean adecuados para entornos de petróleo y gas?

intercambiadores de calor soldados utilizar materiales resistentes a la corrosión y una construcción soldada robusta. Este diseño les permite manejar altas presiones, temperaturas extremas y fluidos agresivos que se encuentran comúnmente en las operaciones de petróleo y gas.

¿Cómo limpian los operadores los intercambiadores de calor de placa soldada?

Los operadores utilizan sistemas integrados de limpieza en lugar (CIP). Estos sistemas hacen circular las soluciones de limpieza a través del intercambiador, eliminando la suciedad y los depósitos sin desmontaje. Este proceso ahorra tiempo y reduce los costos de mantenimiento.

¿Pueden los intercambiadores de calor de placa soldada manejar fluidos con sólidos o fibras?

Sí. La geometría del canal optimizada y las características de autolimpieza evitan los bloqueos de lodos, fluidos viscosos o corrientes que contienen fibra. Este diseño garantiza un funcionamiento confiable incluso con fluidos de proceso difíciles.

¿Cuáles son las principales ventajas en comparación con los intercambiadores de cáscara y tubo?

· Mayor eficiencia térmica

· Huella menor

· Mantenimiento más fácil.

intercambiadores de calor de placa soldada entreganMejor transferencia de calor Requiere menos espacio. Los operadores también se benefician de una limpieza más rápida y de un menor tiempo de inactividad.

¿Son los intercambiadores de calor de placas soldadas personalizables para aplicaciones específicas?

Los ingenieros pueden adaptar los patrones de placas, materiales y tamaños de canales para que coincidan con los requisitos del proceso. Esta flexibilidad asegura un rendimiento óptimo para cada aplicación de petróleo y gas.

Si necesita más consulta y discusión, no dude en Contacta con nosotros.

Correos electrónicos: info@shphe.com

WhatsApp / celular: 86 15201818405