- Home

- Soluciones Industriales

-

Productos

Sus necesidades

Nuestra prioridad - Apoyo

- Compañía

- Medios de comunicación

Intercambiadores de calor de circuito impreso (PCHEs)

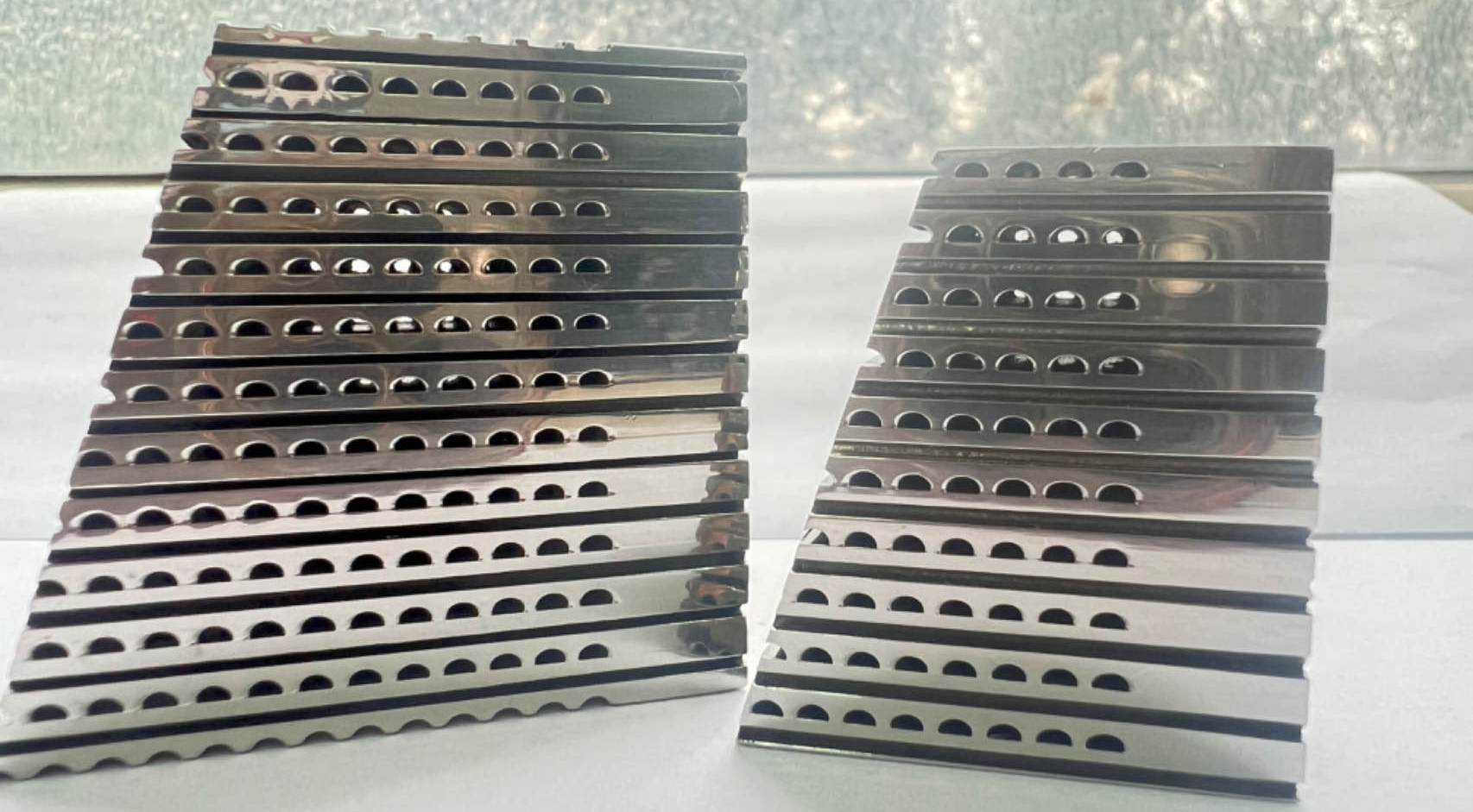

Intercambiador de calor de circuito impreso Los intercambiadores de calor (PCHE) son intercambiadores de calor de placas ultracompactos, soldados por difusión diseñados para condiciones de funcionamiento extremas. A diferencia de los intercambiadores convencionales de cáscara y tubo o de placa soldada, un PCHE consiste en placas metálicas delgadas con microcanales grabados en sus superficies.

Estas placas se graban químicamente (similar a las placas de circuito impreso), luego se apilan y se unen por difusión para formar un bloque monolítico. Esta construcción da como resultado una relación superficial-volumen excepcionalmente grande: los microcanales grabados maximizan el área de transferencia de calor al tiempo que minimizan el tamaño.

El PCHLos dispositivos operan rutinariamente a temperaturas de hasta 850 ° C y presiones de hasta 1.000 bares, mucho más allá de los límites de los diseños tradicionales. El resultado es un intercambiador resistente y a prueba de fugas, ideal para fluidos agresivos y entornos propensos a vibraciones. En resumen, un PCHE es un intercambiador de calor compacto innovador para tareas de alta presión y alta temperatura.

Ventajas de los intercambiadores de calor de circuitos impresos

Diseño del intercambiador de calor de circuito impreso ofrece varias ventajas clave sobre los intercambiadores convencionales, lo que los hace atractivos para la industria moderna:

Excepcional eficiencia térmica:

Gracias a su densa geometría de microcanales, los PCHEs pueden lograr una efectividad térmica tan alta como 95 - 98%. Los intrincados caminos de flujo promueven un intercambio de calor casi completo entre los fluidos, superando con creces el rendimiento de las unidades de cáscara y tubo. La alta efectividad se traduce en temperaturas de aproximación más bajas y pérdidas de energía reducidas.

Tamaño compacto y alto flujo de calor:

Al grabar muchos canales pequeños en cada placa, los PCHEs empaquetan una enorme superficie de transferencia de calor en un pequeño volumen. Esto da como resultado un diseño ultracompacto con una huella mínima. Por ejemplo, los microcanales foto grabados crean un "núcleo sólido lleno de área de transferencia de calor ", lo que da la máxima eficiencia en un espacio mínimo. Los ingenieros citan rutinariamente un ahorro de espacio del orden del 80 - 90% en comparación con intercambiadores equivalentes de cáscara y tubo.

Capacidad de alta presión y temperatura:

PCHES Está diseñado para soportar condiciones extremas. Los líderes de la industria informan rangos de funcionamiento de hasta 1,000 bar y -196 ° C a 850 ° C (e incluso más). El núcleo unido por difusión no tiene juntas mecánicas ni juntas en los canales de flujo, por lo que puede resistir presiones superiores a 1.000 bar. Esta robustez hace que los PCHE sean adecuados para fluidos supercríticos, gases comprimidos y aplicaciones criogénicas por igual.

Durabilidad y fiabilidad mecánica:

El núcleo completamente soldado elimina los puntos de falla comunes. No hay juntas ni juntas de soldadura en las áreas de flujo activo, por lo que los PCHE son inmunes a fugas y fatiga causadas por pulsaciones o vibraciones de flujo. Además, la unión por difusión conserva la resistencia total y la resistencia a la corrosión del metal base (a menudo acero inoxidable o aleaciones de níquel), lo que da una durabilidad excepcional. En entornos corrosivos o de alta vibración, desde reactores petroquímicos hasta motores de cohetes, los PCHE proporcionan un servicio a prueba de fugas donde otros intercambiadores podrían fallar.

Geometría de flujo personalizable:

Uno de los puntos fuertes únicos de PCHEs es la flexibilidad de diseño. Debido a que los canales se graban utilizando fotolitografía, los fabricantes pueden implementar patrones complejos, de contraflujo o de flujo cruzado sintonizados para cada aplicación. Esta libertad de diseño permite la optimización de la transferencia de calor frente a la caída de presión para cualquier par de fluidos En la práctica, los ingenieros a menudo diseñan placas PCHE con perfiles de corrugado a medida y diseños de canales para equilibrar la transferencia de calor, la caída de presión y la distribución del flujo.

Estos beneficios se traducen en ahorros reales. Por ejemplo, los estudios de campo muestran que los PCHE pueden reducir el trabajo de la bomba y el uso de energía hasta en un 30% en comparación con las unidades de cáscara y tubo, gracias a la alta recuperación de calor. Su compacidad también reduce los costes de materiales y la huella de instalación. En resumen, los PCHEs ofrecen un rendimiento térmico líder en la industria, una caída de presión mínima y un ahorro de costos de ciclo de vida.

Aplicaciones de PCHEs a través de las industrias

Debido a su robustez y eficiencia, los PCHEs encuentran una amplia adopción en sectores exigentes:

Petróleo y Gas y LNG:

Los PCHEs se utilizan ampliamente en procesos de aguas arriba y de GNL. En la licuefacción / regasificación del GNL, manejan temperaturas criogénicas y altas presiones para el preenfriamiento y el subenfriamiento del gas. En las unidades de regasificación de almacenamiento flotante (FSRUs) y los portadores de GNL, los PCHEs sirven como unidades vaporizadoras de combustible-gas e intercambiadores de recuperación de BOG (gas de ebullición). También calientan y enfrían las corrientes de hidrocarburos en plantas de compresión de gas en alta mar, mejorando la separación de gas-petróleo y la señalización del rocío.

generación de energía yEnergía Renovable:

En los sistemas de energía y renovables, los PCHEs se destacan en la recuperación de calor y los ciclos de alta temperatura. Se utilizan en ciclos de energía de CO2 supercrítico (sCO2) para energía solar concentrada, aumentando la eficiencia en ciclos de circuito cerrado. En las plantas de turbina, los PCHEs precalentan el gas combustible antes de la combustión y gestionan la recuperación de calor residual. Las plantas nucleares (incluidos los diseños avanzados de reactores) también adoptan PCHEs para tareas de refrigerante del reactor y de intercambio de calor auxiliar.

QuímicoProcesamiento y Petroquímico:

Las plantas químicas utilizan PCHEs donde el espacio sea ajustado o prevalezcan condiciones adversas. Los ejemplos incluyen reactores de alta presión (por ejemplo, hidrogenación), gasoductos especiales y condensadores de reflujo en craqueadores petroquímicos. Las aleaciones resistentes a la corrosión que se utilizan a menudo (Inconel, Hastelloy) permiten que los PCHEs entren en contacto con fluidos agresivos (ácidos, amoníaco, cloro) que degradarían rápidamente los intercambiadores convencionales.

Marines yOffshore:

Más allá de los transportistas de GNL, los PCHEs aparecen en sistemas de propulsión y servicios públicos marinos. En los buques de gas, reciclan de forma compacta el calor residual y el combustible precalentado. En plataformas marinas y FPSO, los PCHEs se utilizan para la recuperación de calor de compresores y bombas, o para acondicionar el agua de alimentación en espacios limitados.

Aeroespacial y Defensa:

La gestión de alta presión y temperatura es crítica en la industria aeroespacial. Los PCHEs se utilizan en la refrigeración de motores de cohetes (recuperadores del lado del combustible) y en naves espaciales para bucles de rechazo de calor de soporte vital. Su capacidad para manejar presiones muy altas y fluidos criogénicos (como el oxígeno líquido o el hidrógeno) en una estructura compacta no tiene igual.

El grabado químico en la fabricación de PCHE vs fabricación tradicional

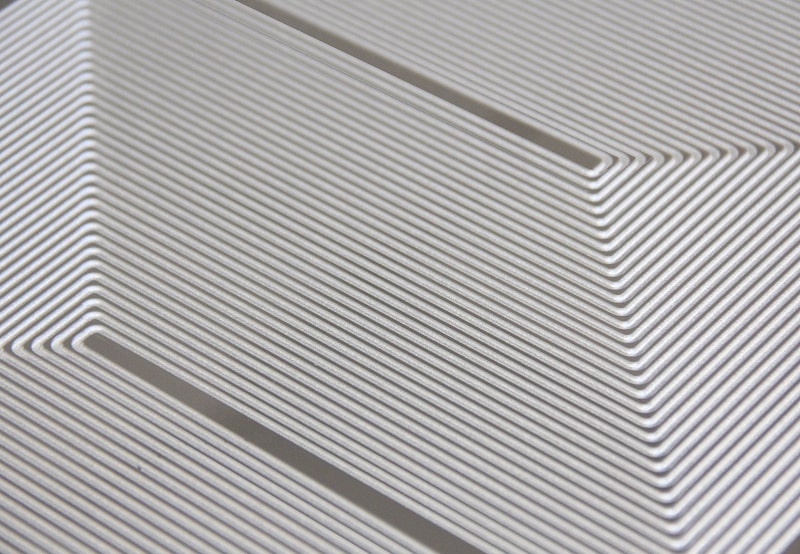

Una clave para el rendimiento de PCHE es el proceso de grabado químico utilizado para hacer sus placas. Similar a las placas de circuito impreso, los microcanales se crean mediante un grabado fotoquímico: se aplica una máscara fotorresistente a una placa metálica (acero inoxidable, titanio, etc.), Luego, las áreas descubiertas se disuelven con grabantes ácidos. Este paso de grabado imparte la geometría precisa del canal requerida para la transferencia de calor de alta eficiencia.

El grabado químico ofrece varias ventajas sobre los métodos tradicionales:

Geometría compleja de canales:

A diferencia de la perforación mecánica o el estampado, el grabado fotoquímico no es de contacto y no utiliza herramientas móviles, por lo que puede producir patrones de canales muy finos e intrincados sin rebabas o desgaste de herramientas. Esto proporciona total libertad de diseño en el diseño del canal, maximizando el área de superficie. Por el contrario, los intercambiadores de placas convencionales generalmente se limitan a patrones ondulados o prensados simples porque estampar formas más profundas o más complejas distorsionaría la placa.

Placas libres de estrés:

Los métodos mecánicos (estampado, perforación o incluso corte láser) introducen tensiones residuales y deformación en el metal. En contraste, el grabado químico deja la placa plana y libre de estrés. El fotogravado no deja estrés mecánico o térmico, a diferencia del mecanizado CNC, estampado y mecanizado láser, que pueden comprometer la planitud. El mantenimiento de la planaridad es crucial para el siguiente paso de unión por difusión, asegurando un contacto uniforme en toda la pila de placas.

Alta precisión y reproductibilidad:

El proceso de grabado se rige por una cinética química y fotomáscaras bien controladas, por lo que puede alcanzar tolerancias muy ajustadas en las dimensiones del canal (anchos a menudo solo unos pocos milímetros o menos). También permite secciones web muy delgadas entre los canales para un mayor flujo de calor. El fresado o la perforación tradicionales lucharían por lograr la misma resolución a escala.

Después del grabado, las placas se apilan y se unen por difusión (también llamado soldadura por difusión). En la unión por difusión, la pila de placas grabadas se presiona a alta temperatura y presión para que las superficies metálicas se fusionen atómicamente. Esto crea un núcleo sólido y monolítico sin soldaduras discretas en los canales. El bloque unido se mecaniza o se corta a tamaño y se instala con cabeceras (capas de extremo) y boquillas. Esta secuencia de fabricación contrasta con los intercambiadores convencionales, donde las placas pueden ser soldadas o soldadas. Debido a que los PCHEs utilizan el enlace por difusión, las juntas unidas retienen las propiedades del metal padre (resistencia, resistencia a la corrosión), evitando la debilidad de los metales de relleno o las juntas.

Soluciones PCHE de alto rendimiento de SHPHE

Los intercambiadores de calor de circuitos impresos son una tecnología madura y aún en evolución, que empuja los límites de la transferencia de calor compacta. Se han convertido en esenciales dondequiera que existan altas presiones, altas temperaturas o restricciones de espacio apretadas.El SHPHE Como se destaca en su página de productos, el PCHE es una innovación innovadora en tecnología de intercambio de calor, diseñada para aplicaciones industriales exigentes. Su diseño compacto y de alta eficiencia, capaz de operar hasta 1.000 bar y 900 ° C, lo convierte en ideal para sistemas de GNL, nucleares, CO2 supercrítico y aeroespaciales.

Las especificaciones publicadas de SHPHE subrayan la ventaja competitiva de la compañía: nuestras unidades PCHE llevan certificaciones ASME e internacionales, y están calificadas para presiones de hasta 1000 bar y temperaturas de -196 ° C a 850 ° C. Esto refleja la maestría de SHPHE en los procesos avanzados de grabado y unión por difusión, lo que nos permite fabricar placas de 0,4 - 4 mm de espesor con canales tan pequeños como 0,4 mm. En la práctica, tales capacidades permiten a SHPHE suministrar intercambiadores que cumplen con los estándares más estrictos de las industrias petroquímicas, de energía y de procesos.

La tecnología PCHE representa el estado de la técnica en intercambiadores de calor compactos. Al combinar el grabado fotoquímico, la unión por difusión y el diseño hidráulico inteligente, SHPHE ofrece soluciones con una eficiencia, robustez y flexibilidad sin igual.

Si necesita más consulta y discusión, no dude en Contacta con nosotros.

Correos electrónicos: info@shphe.com

WhatsApp / celular: 86 15201818405