- Hogar

- SOLUCIONES INDUSTRIALES

-

PRODUCTOS

Tus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

La guía definitiva para 2025 ¿Qué son las juntas del intercambiador de calor?

Funciones principales de las juntas del intercambiador de calor

Las juntas de los intercambiadores de calor desempeñan varias funciones esenciales, vitales para el rendimiento general y la seguridad de los sistemas industriales. Son más que simples sellos; son componentes de ingeniería que permiten un control preciso de los procesos. Comprender estas funciones esenciales resalta su importancia en la industria moderna.

Sellado y prevención de fugas

La función más fundamental de una junta es crear un sello robusto. Este sello evita que los fluidos del proceso se escapen del intercambiador de calor. Una fuga puede provocar pérdidas de producto, riesgos ambientales y costosos tiempos de inactividad. Las fallas de las juntas son una de las principales causas de estas fugas.

Las causas comunes de falla de la junta incluyen:

·Envejecimiento del material:Las juntas pierden elasticidad con el tiempo debido a la exposición a altas temperaturas y fluidos corrosivos.

·Instalación incorrecta:La colocación incorrecta o el apriete desigual de los pernos comprometen la integridad del sello.

·Superación de las condiciones de diseño:Los picos repentinos de presión o de temperatura pueden empujar una junta más allá de sus límites, provocando desplazamiento y falla.

·Ciclos frecuentes del sistema:Los arranques y apagados repetidos y los cambios de temperatura aceleran la fatiga del material.

Consejo profesional:El envejecimiento de las juntas de sellado es una causa frecuente de fugas, especialmente en conexiones bridadas. La inspección y el reemplazo regulares son fundamentales para prevenir fallos inesperados.

Mantenimiento de la presión del sistema

Los procesos industriales suelen operar bajo presiones específicas, a veces extremas. Las juntas deben soportar estas fuerzas para mantener la estabilidad y eficiencia del sistema. El material y el diseño de la junta influyen directamente en su capacidad para soportar altas presiones y ciclos térmicos.

Por ejemplo, ciertos estilos de juntas están diseñados específicamente para condiciones exigentes:

·Juntas metálicas planas sólidas:Estos sellos fabricados exclusivamente de metal son ideales para aplicaciones de alta presión pero requieren superficies de brida muy lisas.

·Juntas de perfil Kamm corrugadoUn núcleo de metal corrugado combinado con un material de revestimiento blando proporciona a estas juntas un rendimiento excelente. Soportan altas tensiones y son eficaces en sistemas con fluctuaciones frecuentes de temperatura.

Las juntas del intercambiador de calor seleccionadas correctamente garantizan que el sistema mantenga su presión operativa objetivo, evitando pérdidas de rendimiento y posibles riesgos de seguridad.

Optimización de la eficiencia térmica

Si bien su función principal es sellar, las juntas también juegan un papel en el rendimiento térmico de unintercambiador de calor de placasLa junta garantiza que las placas se mantengan a la distancia correcta, lo que optimiza la turbulencia del flujo y la tasa de transferencia de calor. Una junta incorrecta o deteriorada puede comprometer esta separación, reduciendo la eficiencia.

Las innovaciones en la ciencia de los materiales están mejorando aún más esta función.

·Los investigadores están explorandojuntas nanocompuestascon mayor conductividad térmica para mejorar la transferencia de calor directamente a través del material de la junta.

·En un ejemplo del mundo real, una planta farmacéutica modernizada para especializarseGYLON BIO-PRO®Juntas sanitarias. Este cambio no solo redujo las fugas, sino que también mejoró la eficiencia general del sistema y simplificó el inventario.

Esto demuestra que la selección correcta de la junta contribuye directamente al ahorro de energía y a un mejor rendimiento operativo.

Garantizar la separación de fluidos

En un intercambiador de calor de placas, dos fluidos diferentes fluyen por lados opuestos de las placas para transferir calor sin mezclarse. La función de la junta es crear un sistema de doble sello que mantiene estas corrientes de fluido completamente separadas. Un sello dirige el fluido a través de la placa, mientras que el segundo sello evita fugas externas.

Esta separación es fundamental en muchas industrias:

·Alimentos y bebidas:Evita la contaminación cruzada entre un producto (como la leche) y un medio de calentamiento/refrigeración (como el agua).

·Procesamiento químico:Evita que los productos químicos reactivos se mezclen, lo que podría provocar reacciones peligrosas.

·HVAC y generación de energía:Garantiza que los fluidos como refrigerantes y lubricantes permanezcan en sus circuitos designados.

Al mantener dos canales de flujo distintos, las juntas del intercambiador de calor protegen la calidad del producto, garantizan la seguridad del proceso y mantienen la eficiencia térmica de la unidad.

Ventajas clave en aplicaciones industriales

Las juntas para intercambiadores de calor ofrecen ventajas significativas en diversos entornos industriales. Su diseño y composición de materiales contribuyen directamente a la eficiencia, seguridad y durabilidad del sistema. Estas ventajas las convierten en componentes indispensables en las industrias de procesos modernas.

Adaptabilidad y versatilidad de materiales

Las juntas ofrecen una increíble adaptabilidad gracias a la amplia gama de materiales disponibles. Esta versatilidad permite a los ingenieros seleccionar la junta perfecta para condiciones de operación específicas, como temperatura, presión y exposición química. Los diferentes materiales ofrecen propiedades únicas, lo que los hace adecuados para diversas industrias, desde el procesamiento de alimentos hasta la fabricación de productos químicos.

Los materiales de junta más comunes incluyen:

·Nitrilo (NBR)Resiste aceites y combustibles derivados del petróleo. Es una opción común para aplicaciones con hidrocarburos.

·EPDMOfrece excelente resistencia a la intemperie, al agua caliente y al vapor. Se utiliza frecuentemente en sellado general y sistemas de climatización (HVAC).

·Vitón® (FKM)Ofrece una resistencia excepcional a altas temperaturas y productos químicos agresivos. Es ideal para condiciones de operación extremas.

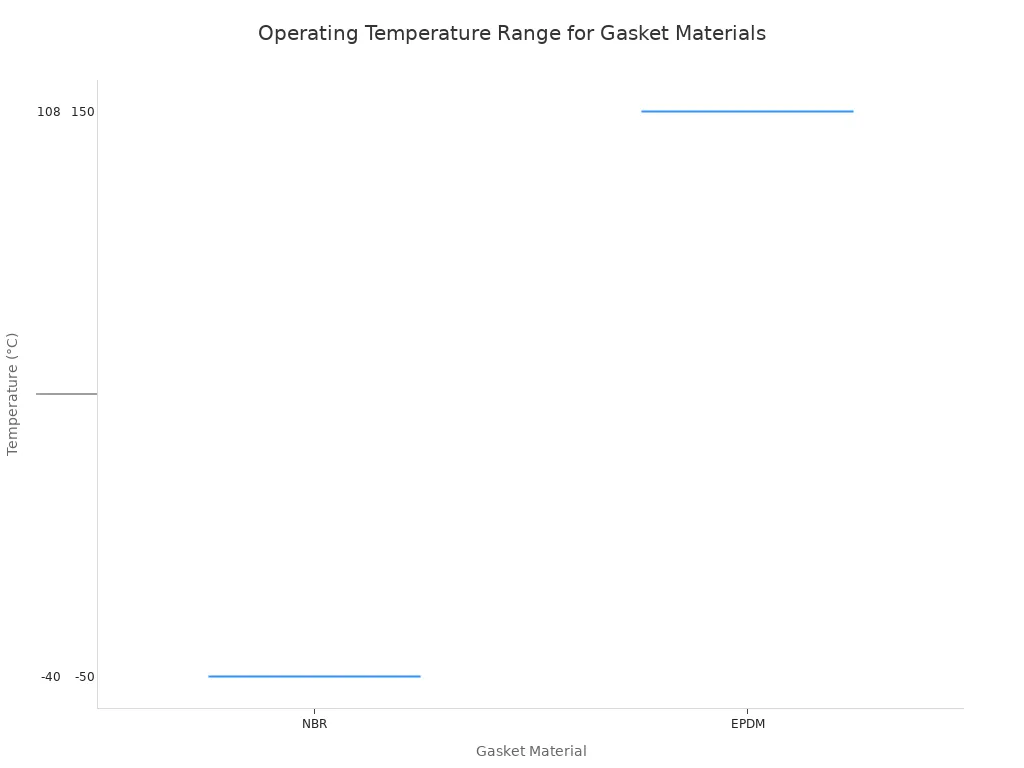

La temperatura de funcionamiento y la resistencia química de estos materiales varían significativamente.

| Material | Rango de temperatura de funcionamiento | Aspectos destacados de la resistencia química |

|---|---|---|

| NBR (caucho de nitrilo) | -40°C a 108°C | Excelente resistencia a aceites y combustibles derivados del petróleo. Poca resistencia a los rayos UV y al agua caliente. |

| EPDM | -50°C a 150°C | Excelente resistencia al agua caliente, al vapor y a la intemperie. Poca resistencia a los aceites y combustibles. |

| Vitón® (FKM) | -20°C a 200°C | Excelente resistencia a productos químicos, disolventes y altas temperaturas. |

Para aplicaciones sensibles como la producción de alimentos, bebidas y productos farmacéuticos, ciertos materiales cuentan con la aprobación de la FDA. Entre ellos se incluyen EPDM, nitrilo, silicona y PTFE de grado alimenticio, que previenen la contaminación y garantizan la seguridad del producto.

Rentabilidad y mantenimiento

Las juntas son fundamentales para el mantenimiento rentable de los intercambiadores de calor de placas. A diferencia de los intercambiadores tubulares, las unidades de placas son fáciles de desmontar. Los equipos de mantenimiento pueden acceder a las superficies de transferencia de calor simplemente retirando los pernos de apriete. Este diseño simplifica la limpieza y la inspección, reduciendo el tiempo de inactividad y los costos de mano de obra.

Perspectiva de mantenimiento:Un intercambiador de calor de placas se puede abrir, limpiar y volver a poner en funcionamiento rápidamente. Este proceso evita la necesidad de equipos pesados como grúas o las demoras de una semana asociadas con la limpieza de las unidades de carcasa y tubos.

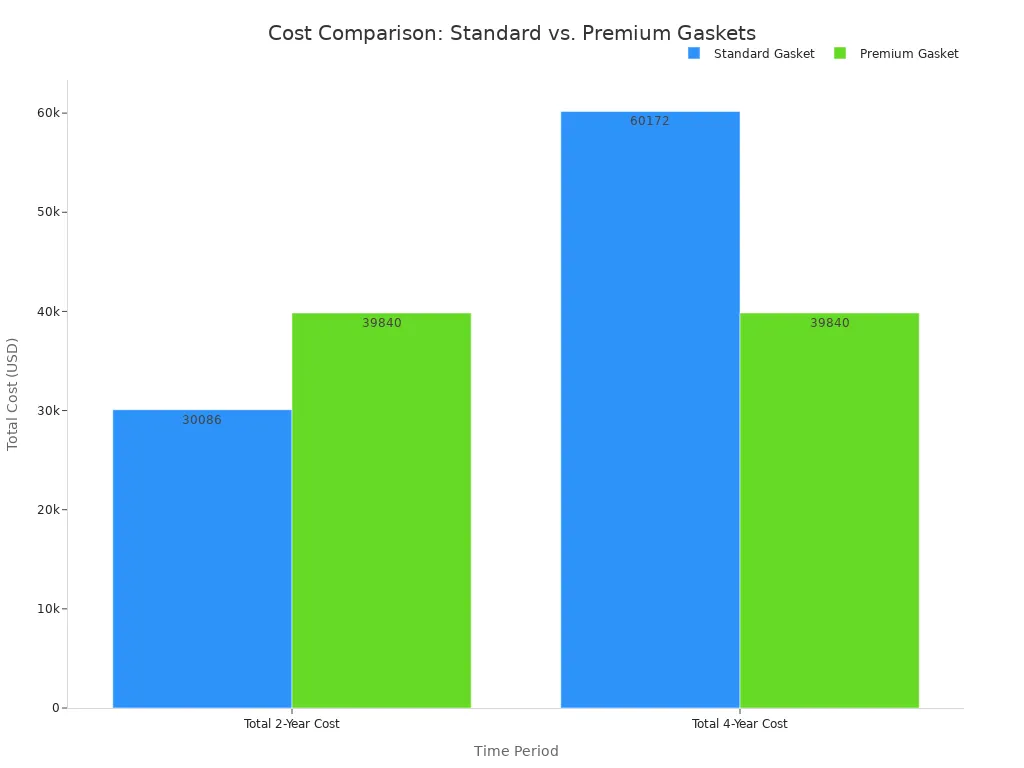

Elegir una junta premium en lugar de una estándar también ofrece ahorros significativos a largo plazo. Si bien las juntas premium tienen un precio inicial más alto, su larga vida útil reduce la frecuencia de reemplazo. Esto minimiza los costos de mano de obra y las pérdidas de producción con el tiempo. Un análisis de costos de cuatro años muestra que las juntas premium pueden ahorrar más de $20,000 en comparación con las estándar que requieren reemplazo.

Las inspecciones periódicas son clave para maximizar la vida útil de las juntas y prevenir fallos costosos. Se recomienda realizar revisiones anuales para comprobar la elasticidad y detectar posibles daños, y el reemplazo completo suele realizarse cada 3 a 5 años en condiciones normales.

Seguridad operativa mejorada

La selección e instalación correctas de las juntas son fundamentales para la seguridad operativa. La integridad de las juntas contribuye directamente al cumplimiento de las normativas de seguridad, como la norma de Gestión de Seguridad de Procesos (PSM) de OSHA. Esta norma exige programas de integridad mecánica para prevenir la liberación incontrolada de sustancias químicas peligrosas.

Un programa sólido de integridad mecánica incluye:

1. Identificación adecuada:Identificar todos los equipos críticos, incluidos los intercambiadores de calor.

2. Inspecciones periódicas:Realizar pruebas e inspecciones programadas.

3. Procedimientos correctos:Siguiendo los procedimientos de mantenimiento e instalación establecidos.

4. Garantía de calidad:Verificar el uso de materiales apropiados, incluidas las juntas, los pernos y las especificaciones de torque correctos.

Una junta defectuosa puede ser el principal punto de fallo que provoque una fuga de sustancias químicas. Garantizar el uso e instalación correcta del material de junta correcto es fundamental. Esto protege al personal, previene daños ambientales y evita fallos catastróficos en los equipos.

Mayor confiabilidad del sistema

La fiabilidad de un intercambiador de calor depende en gran medida del rendimiento de sus juntas. Una junta de alta calidad mantiene un sellado perfecto, lo que garantiza una presión estable del sistema y un rendimiento térmico óptimo. Los indicadores clave de rendimiento (KPI), como la caída de presión y el factor de ensuciamiento, se ven directamente afectados por el estado de la junta. Una junta deteriorada puede causar fugas internas, lo que aumenta la caída de presión y reduce la eficiencia.

La vida útil de las juntas de los intercambiadores de calor suele oscilar entre tres y diez años. Sin embargo, esta puede acortarse considerablemente en entornos agresivos. Por ejemplo, operar una junta de goma a tan solo 10 °C por encima de su temperatura máxima recomendada puede reducir su vida útil promedio a la mitad.

Los equipos de mantenimiento deben monitorear los signos de envejecimiento y degradación para evitar fallas inesperadas.

·Daños visibles:Busque grietas, deshilachados o deformaciones.

Fuga de fluidos:Los charcos o goteos alrededor de la unidad son una clara señal de un sello defectuoso.

·Pérdida de rendimiento:Una caída repentina en la eficiencia o un aumento en el consumo de energía pueden indicar una fuga interna.

·Ruidos inusualesLos sonidos de silbido a menudo indican que se está escapando líquido o aire a través de un sello dañado.

El monitoreo proactivo y el reemplazo oportuno de juntas viejas son prácticas esenciales para mantener una alta confiabilidad del sistema y prevenir tiempos de inactividad costosos e imprevistos.

Las juntas de los intercambiadores de calor son componentes fundamentales para unas operaciones industriales seguras y fiables. Reconocer sus funciones principales es clave para optimizar el rendimiento del sistema y tomar decisiones de mantenimiento informadas. La selección y gestión adecuadas de los materiales contribuyen directamente a la longevidad operativa y a un ahorro significativo de costes, lo que refleja la creciente preocupación de la industria por la durabilidad.

Preguntas frecuentes

¿Con qué frecuencia se deben reemplazar las juntas?

Las juntas suelen requerir reemplazo cada 3 a 5 años. Las condiciones de operación agresivas y el uso de materiales específicos pueden alterar este cronograma. Las inspecciones regulares ayudan a determinar el momento exacto para el reemplazo.

¿Se puede reutilizar una junta de un intercambiador de calor?

Los expertos desaconsejan la reutilización de juntas. Una junta comprimida pierde sus propiedades de sellado originales. Reutilizarla conlleva el riesgo de fugas, bajo rendimiento y posibles daños al sistema, lo que compromete la integridad operativa.

¿Qué causa que una junta falle?

Las causas comunes incluyen el envejecimiento del material, una instalación incorrecta y la superación de los límites de diseño de temperatura o presión. Cada factor compromete la capacidad de la junta para mantener un sellado seguro.