- Hogar

- SOLUCIONES PARA LA INDUSTRIA

-

PRODUCTOS

Sus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

La guía definitiva de 2025 sobre placas para intercambiadores de calor industriales

¿Cómo funcionan las placas de un intercambiador de calor?

La eficacia de un intercambiador de calor radica en la compleja interacción de sus componentes principales. Los ingenieros apilan una serie de finas placas metálicas prensadas para formar un conjunto de placas. Este conjunto crea una red de canales paralelos por los que fluyen los fluidos, facilitando así un intercambio térmico eficiente.

Conjunto de placa y junta

El conjunto de placa y junta constituye la principal barrera que impide la contaminación cruzada de fluidos. Las juntas recubren el borde de cada una.placa del intercambiador de calorEste diseño crea un sellado hermético para cada fluido. Además, incorpora espacios de ventilación entre las juntas, lo que garantiza la pureza de cada flujo. Para aplicaciones que requieren máxima seguridad, como la industria alimentaria o farmacéutica, las placas de doble pared ofrecen una protección adicional. Esta configuración utiliza dos placas entre los canales de fluido. Una fuga en una placa permite que el fluido escape a la atmósfera en lugar de mezclarse con el otro.

Dinámica del flujo de fluidos

Los intercambiadores de calor alcanzan una alta eficiencia gracias a patrones de flujo específicos. Normalmente, los fluidos caliente y frío circulan en direcciones opuestas a contracorriente. El fluido caliente fluye por un canal mientras que el fluido frío fluye por el canal adyacente. Esta dinámica mantiene una diferencia de temperatura significativa a lo largo de toda la placa. El gradiente térmico constante maximiza la tasa de transferencia de calor entre los dos fluidos.

El papel de las ondulaciones

Los patrones impresos en las placas, conocidos como ondulaciones, cumplen dos funciones cruciales: proporcionan rigidez estructural e inducen turbulencia en el flujo del fluido. Esta turbulencia altera la capa límite del fluido, aumentando drásticamente la eficiencia de la transferencia de calor.

·Ángulo de chevrón:El ángulo del patrón en forma de chevrón (V) es el parámetro de diseño más influyente.

·Placas H:Estas placas tienen un ángulo de chevrón obtuso (arrugado). Generan una alta transferencia térmica, pero también una mayor caída de presión.

•Platos L:Estas placas utilizan un ángulo de chevrón agudo (pronunciado). Producen una menor caída de presión a costa de una menor eficiencia térmica.

Tipos clave de conjuntos de placas de intercambiadores de calor

El método de ensamblaje de un intercambiador de calor determina sus capacidades operativas, requisitos de mantenimiento e idoneidad para tareas industriales específicas. Los ingenieros pueden elegir entre cuatro tipos principales de ensamblaje, cada uno de los cuales ofrece un equilibrio distinto entre rendimiento, durabilidad y flexibilidad.

Con juntas (PHE)

Los intercambiadores de calor de placas con juntas (PHE) representan el diseño más flexible. En este conjunto, una serie de placas metálicas se comprimen dentro de un marco robusto. Las juntas elastoméricas encajan en ranuras a lo largo del borde de cada placa, creando un sellado hermético y dirigiendo los dos fluidos a canales alternos. Esta construcción permite un fácil desmontaje, limpieza, inspección y modificación de la capacidad mediante la adición o eliminación de placas.

Sin embargo, las propias juntas definen los límites operativos.

Nota:Los intercambiadores de calor de placas con juntas están diseñados para condiciones moderadas. Generalmente operan a presiones inferiores a 1,6 MPa (232 psi) y temperaturas inferiores a 150 °C (302 °F). El material específico de la junta, como EPDM o Viton, determina la resistencia máxima a la temperatura.

Su adaptabilidad los convierte en un pilar fundamental en numerosos sectores. Entre sus aplicaciones comunes se incluyen:

·HVAC:Se utiliza para calefacción, refrigeración y agua caliente sanitaria.

·Alimentos y bebidas:Esencial para la pasteurización, el enfriamiento de productos y las tareas generales de calentamiento o enfriamiento.

·Generación de energía:Se utiliza para la refrigeración del aceite lubricante y la recuperación de calor de los gases de escape.

• Procesos industriales:Se utiliza en las industrias química, farmacéutica y marina para una amplia gama de tareas térmicas.

Soldado (BPHE)

Los intercambiadores de calor de placas soldadas (BPHE) ofrecen una solución compacta y altamente eficiente. Este diseño elimina la necesidad de juntas y marcos. En su lugar, una pila de placas de acero inoxidable se une permanentemente en un horno de vacío mediante un material de soldadura, generalmente cobre o níquel. El resultado es una unidad sólida y herméticamente sellada, ligera y extremadamente duradera.

El proceso de soldadura fuerte crea una unidad única y resistente a la presión, capaz de soportar variaciones significativas de temperatura y presión. La elección del material de soldadura influye directamente en su durabilidad en diferentes entornos.

| aleación de soldadura fuerte | Fuerza articular | Resistencia a la corrosión y la oxidación |

|---|---|---|

| Níquel | Resistencia excepcional para aplicaciones de alta tensión y alta temperatura. | Resistencia superior a la oxidación y a la corrosión química. |

| Cobre | Excelente resistencia para servicio a temperaturas moderadas. | Eficaz, pero puede requerir protección en ambientes corrosivos. |

Su diseño robusto y libre de mantenimiento hace que los intercambiadores de calor de placas bipolares (BPHE) sean ideales para aplicaciones donde la fiabilidad y un tamaño reducido son fundamentales. Se utilizan ampliamente como:

• Condensadores, evaporadores o economizadores en sistemas de climatización y refrigeración.

·Calentadores y refrigeradores en redes de energía de distrito.

·Componentes en sistemas de calefacción hidrónica y recuperación de calor.

·Unidades de refrigeración para vehículos eléctricos (VE) y centros de datos.

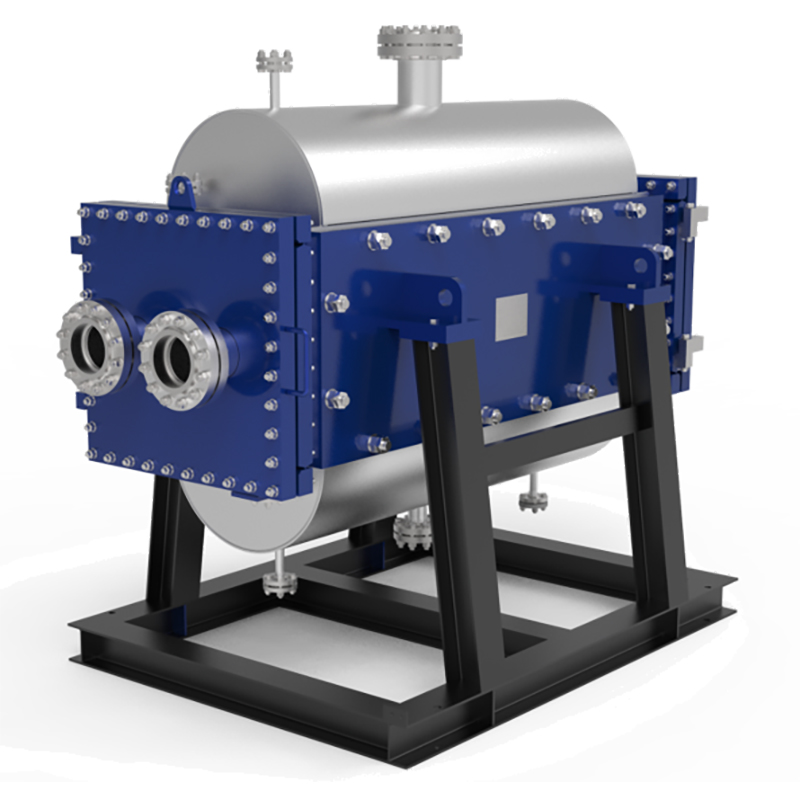

Soldado (WPHE)

Intercambiadores de calor de placas soldadasLos intercambiadores de calor de placas (WPHE) ofrecen máxima durabilidad para los entornos industriales más exigentes. En esta configuración, las placas corrugadas se sueldan entre sí para formar un conjunto de placas seguro. Este diseño sin juntas elimina el riesgo de fugas por deterioro de las mismas, lo que lo hace excepcionalmente fiable para el manejo de fluidos agresivos, altas presiones y temperaturas extremas.

Los intercambiadores de calor de placas (WPHE) combinan la alta eficiencia térmica de un diseño de placas con la robustez de un intercambiador de calor de carcasa y tubos tradicional. Esta construcción ofrece varias ventajas clave para el procesamiento químico a alta presión y otras industrias exigentes como la del petróleo y el gas o la generación de energía. La estructura soldada garantiza una mayor vida útil al eliminar un punto de desgaste común. Pueden operar de forma fiable a presiones más altas que sus homólogos con juntas, alcanzando a menudo hasta 30 bar, en comparación con el límite de 25 bar de muchos PHE.

Semisoldado

Los intercambiadores de calor semisoldados ofrecen una ingeniosa solución híbrida, que combina las ventajas de los diseños soldados y con juntas. Este conjunto utiliza «casetes», donde dos placas adyacentes se sueldan mediante láser. Estos casetes soldados se apilan y sellan con juntas tradicionales.

Esta estructura única crea dos tipos de canales distintos:

Un canal soldado:Este lado está completamente sellado y contiene el fluido agresivo, corrosivo o de alta presión.

Un canal con junta:Este lado contiene el fluido menos exigente y se puede abrir para su limpieza y mantenimiento.

Este diseño protege las juntas de medios agresivos, prolongando la vida útil y la fiabilidad del equipo en condiciones exigentes. Permite que una placa de intercambiador de calor semisoldada soporte presiones y temperaturas más elevadas que una unidad con juntas completas, manteniendo su facilidad de mantenimiento. Esto las convierte en la opción preferida para aplicaciones especializadas, en particular en sistemas de refrigeración con amoníaco, donde funcionan como condensadores, evaporadores y enfriadores de aceite. También se utilizan ampliamente en las industrias química, petroquímica y de procesamiento de metales.

Comprensión de los materiales de las placas y sus funciones

El material de unplaca del intercambiador de calorDetermina directamente su rendimiento, vida útil e idoneidad para un proceso industrial específico. Los ingenieros seleccionan los materiales basándose en un cuidadoso equilibrio entre resistencia a la corrosión, conductividad térmica, resistencia mecánica y coste.

Acero inoxidable (304/316)

El acero inoxidable es el material más utilizado debido a su excelente combinación de resistencia, resistencia a la corrosión y buena relación calidad-precio. Los dos grados más comunes ofrecen ventajas distintas.

Acero inoxidable 304:Este grado proporciona una buena resistencia a la corrosión para aplicaciones de uso general que involucran agua, productos alimenticios y productos químicos suaves.

Acero inoxidable 316:Esta calidad contiene molibdeno añadido. Este elemento mejora significativamente su resistencia a los cloruros y ácidos, lo que lo hace esencial para aplicaciones marinas, procesos químicos y entornos con gases cloruro corrosivos.

Si bien el 316 es generalmente superior en condiciones ácidas, el 304 puede superarlo en entornos altamente oxidantes con un contenido de halógenos muy bajo.

Titanio

Los ingenieros especifican el titanio para aplicaciones que involucran fluidos altamente corrosivos, en particular agua de mar, salmuera y cloro. Su excepcional resistencia a la corrosión iónica a altas temperaturas evita los graves daños que sufren otros metales en ambientes marinos. Esto lo convierte en el material idóneo para la desalinización de agua de mar y los sistemas de refrigeración de centrales eléctricas costeras.

Si bien la inversión inicial en titanio es considerablemente mayor que en acero inoxidable, su durabilidad superior prolonga su vida útil. Esta longevidad reduce los costos de mantenimiento y reemplazo a largo plazo en entornos exigentes.

Aleaciones de níquel (Hastelloy, Incoloy)

Para los entornos industriales más extremos, las aleaciones de níquel como Hastelloy e Incoloy ofrecen una resistencia química inigualable. Estos materiales están diseñados para soportar medios agresivos que destruirían rápidamente el acero inoxidable o incluso el titanio. Son esenciales para procesos que implican:

Ácidos sulfúricos y clorhídricos concentrados

Ácido fosfórico "proceso húmedo"

·Sales de fluoruro calientes

·Agrietamiento por tensión inducido por cloruros

Su robustez garantiza la fiabilidad operativa en las aplicaciones más exigentes de procesamiento de productos químicos, petroquímicos y de residuos.

Placas especializadas para fluidos industriales exigentes

Los intercambiadores de calor estándar suelen tener dificultades con fluidos industriales complejos. Los procesos que involucran lodos, pulpas o líquidos viscosos requieren [un tipo de fluido específico].diseños de placas especializadasPara evitar obstrucciones y garantizar un funcionamiento fiable, los ingenieros crean soluciones personalizadas utilizando materiales resistentes a la erosión y geometrías de canal optimizadas para estas exigentes aplicaciones.

Manipulación de fluidos con partículas

Los fluidos que contienen sólidos, cristales o partículas en suspensión requieren placas con canales de flujo específicos. Las placas de gran separación, también conocidas como placas de flujo libre, se han desarrollado específicamente para estas condiciones. Su diseño incorpora varias características clave para evitar la acumulación de residuos y obstrucciones:

·Canales amplios:El espacio entre las placas puede alcanzar entre 6 y 16 mm, lo que permite que los fluidos ricos en sólidos pasen sin problemas.

•Reducción de puntos de contacto:Un patrón especial de corrugación ondulada minimiza el contacto entre las placas. Esto crea un camino sin obstrucciones que impide que las partículas queden atrapadas.

·Flujo suave:Este diseño garantiza que el fluido se mueva sin estancamiento ni zonas muertas, que son causas comunes de obstrucciones.

Manejo de fluidos viscosos y fibrosos

Industrias como la de la pulpa y el papel, el procesamiento de alimentos y el tratamiento de aguas residuales suelen manejar fluidos viscosos o fibrosos. Los diseños de placas de flujo libre son esenciales para estas aplicaciones. Los canales más anchos y sin obstrucciones permiten el paso de líquidos espesos y materiales con alto contenido de fibra. Esta configuración permite el paso ininterrumpido del fluido, lo que minimiza la caída de presión y evita la obstrucción que afecta a los diseños de placas estándar. Incluso los fluidos con un contenido de fibra de pulpa de hasta el 10 % pueden fluir eficientemente a través de estos canales especializados.

Principios de diseño para la fiabilidad

Los ingenieros siguen principios estrictos para mejorar la fiabilidad y la vida útil de las placas especializadas. La selección adecuada del material es el primer paso. Elegir el material correcto para la placa, como acero inoxidable o titanio, y el material de la junta, como EPDM o Viton, garantiza la compatibilidad con las propiedades químicas y la temperatura del fluido.

Nota:El cumplimiento de las normas industriales establecidas también es fundamental. El cumplimiento de las directrices de la Sociedad Americana de Ingenieros Mecánicos (ASME) y la Directiva de Equipos a Presión (PED) garantiza la integridad estructural y la seguridad operativa del equipo en condiciones exigentes.

Cómo seleccionar la placa adecuada para su aplicación

Seleccionar el conjunto de placas adecuado es una decisión de ingeniería crítica que repercute directamente en la eficiencia, la fiabilidad y el coste total de propiedad del sistema. Este proceso requiere una evaluación sistemática de tres áreas clave: las exigencias operativas del sistema, la naturaleza química de los fluidos y los retos a largo plazo relacionados con el mantenimiento y la incrustación.

Evaluación de las condiciones de funcionamiento

El primer paso para seleccionar una placa es definir los requisitos térmicos e hidráulicos de la aplicación. Los ingenieros deben cuantificar con precisión las temperaturas, presiones y caudales de funcionamiento para determinar el rendimiento térmico y el tamaño físico necesarios de la unidad.

El cálculo principal corresponde a la carga térmica. Este valor determina la superficie necesaria para el proceso de transferencia de calor. El proceso consta de dos pasos principales:

Cálculo de la carga térmica (Q):Los ingenieros primero determinan el calor total que se necesita transferir. Este valor se basa en los requisitos del proceso, los caudales de fluidos y el cambio de temperatura deseado.

Cálculo de la superficie necesaria (A):Una vez establecida la carga térmica, los ingenieros calculan el área de transferencia de calor necesaria. Esta es la superficie total de las placas donde se producirá el intercambio térmico. Esto determina el número y el tamaño de las placas necesarias para la aplicación.

Para garantizar que la unidad seleccionada cumpla con estos objetivos, es esencial un análisis exhaustivo de los parámetros del sistema. Los indicadores clave de rendimiento incluyen:

·Rendimiento térmico:Mida las temperaturas de entrada y salida de ambos circuitos de fluido para calcular la diferencia de temperatura (Delta-T).

• Caudales:Verifique los caudales de los fluidos primario y secundario utilizando caudalímetros calibrados.

·Caída de presión:Instale manómetros en los puertos de entrada y salida para medir la diferencia de presión en ambos conductos de fluido.

·Consejo profesional:💡 Durante el funcionamiento, los ingenieros supervisan la caída de presión en el intercambiador. Una caída de presión superior a 5 PSI suele indicar un posible problema, como incrustaciones o una obstrucción interna, que requiere investigación.

Evaluación de la compatibilidad de fluidos

La composición química de los fluidos del proceso determina la selección de los materiales de las placas y juntas. Una elección incorrecta del material puede provocar corrosión acelerada, fallos en las juntas y costosos tiempos de inactividad del sistema. La compatibilidad garantiza la durabilidad y la seguridad del equipo.

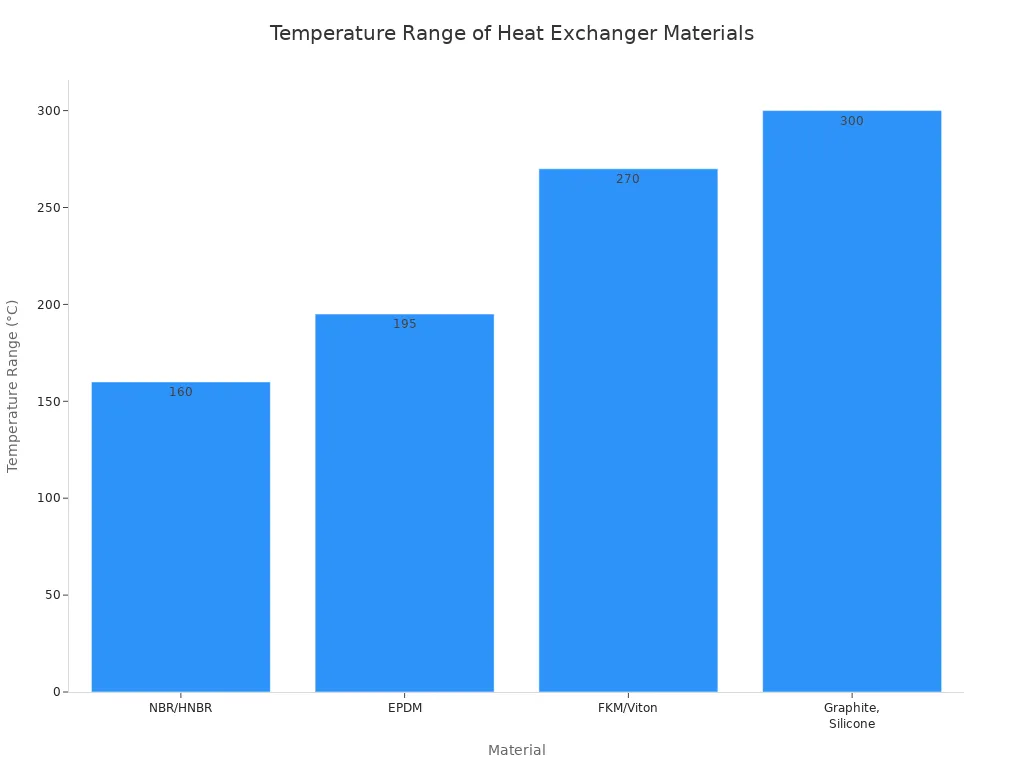

En las unidades con juntas, la elección del material de la junta suele ser el factor más crítico. Cada elastómero presenta un rango específico de resistencia química y térmica.

| Material | Rango de temperatura | Ideal para | Limitaciones |

|---|---|---|---|

| NBR/HNBR | -20–140 °C | Aceites, combustibles | Baja resistencia química |

| EPDM | -30–165 °C | Vapor, agua, soluciones de limpieza | No apto para aceites |

| FKM/Viton | -10–260 °C | productos químicos agresivos | Mayor costo |

| Grafito, silicona | hasta 300 °C | Aplicaciones de alta temperatura y aptas para uso alimentario | Precios especiales |

El rango de temperatura de funcionamiento es un factor decisivo en la selección del material, como lo demuestran las capacidades de diferentes elastómeros.

Sectores específicos han establecido las mejores prácticas para la selección de materiales:

·Climatización y refrigeración:El EPDM es una opción estándar para sistemas de agua-glicol. El FKM se recomienda para sistemas que utilizan refrigerantes o aceites HFO.

·Alimentos y bebidas:El EPDM apto para uso alimentario y las siliconas de alta calidad son comunes. El FKM se utiliza para procesos que implican productos químicos de limpieza agresivos.

·Química y petroquímica:El FKM (Viton) y otros elastómeros especiales son esenciales para manipular sustancias corrosivas y agresivas de forma segura.

Consideraciones sobre mantenimiento y suciedad

La acumulación de incrustaciones —depósitos no deseados en la superficie de las placas— es una preocupación fundamental en el intercambio de calor industrial. Reduce el rendimiento térmico, aumenta la caída de presión y requiere una limpieza periódica. El diseño de la placa influye significativamente en la reducción de la acumulación de incrustaciones.

Las investigaciones demuestran que la distribución del flujo dentro de los canales de las placas es un factor crucial. Las placas con diferentes patrones de corrugación pueden ensuciarse a velocidades muy distintas, incluso en condiciones de funcionamiento idénticas. Un diseño inadecuado puede crear zonas de baja velocidad o estancadas donde las partículas y los depósitos se acumulan fácilmente.

Por ejemplo, estudios sobre la condensación de vapor han demostrado que una placa de intercambiador de calor con un ángulo de corrugación de 60° puede reducir significativamente la superficie requerida en comparación con una con un ángulo de 30°, siempre que no haya limitaciones en la caída de presión. Sin embargo, las características de flujo y el potencial de ensuciamiento de cada diseño difieren. Por lo tanto, los ingenieros deben seleccionar un patrón de corrugación que promueva una distribución uniforme del flujo en toda la superficie. Esta elección de diseño ayuda a mantener una alta velocidad del fluido, lo que crea un efecto de autolimpieza y minimiza la tasa de formación de depósitos, prolongando así los ciclos operativos y reduciendo la frecuencia de mantenimiento.

Una placa de intercambiador de calor funciona como el motor principal de la gestión térmica industrial, y no como un simple componente pasivo. El diseño, el material y el tipo de ensamblaje de la placa determinan directamente la eficiencia, la seguridad y la rentabilidad de las operaciones. Seleccionar la placa correcta es fundamental para optimizar el rendimiento del sistema y garantizar su fiabilidad a largo plazo.

Preguntas frecuentes

¿Con qué frecuencia se deben limpiar las placas del intercambiador de calor?

La frecuencia de limpieza depende del tipo de fluido y de las condiciones de funcionamiento. Los operadores supervisan la caída de presión y el rendimiento térmico para determinar el programa de limpieza óptimo para su sistema específico.

¿Se pueden mezclar diferentes tipos de platos en una misma unidad?

Sí, los ingenieros pueden crear un paquete de placas mixtas. Esta "mezcla térmica" optimiza el equilibrio entre la eficiencia de transferencia de calor y la caída de presión para una aplicación específica.

¿Cuál es la causa más común de fallo de las placas?

La corrosión y el deterioro de las juntas son las causas más comunes de fallos. La correcta selección de los materiales, en función de la compatibilidad del fluido y la temperatura de funcionamiento, es esencial para prevenir fallos prematuros.