- Home

- Soluciones Industriales

-

Productos

Sus necesidades

Nuestra prioridad - Apoyo

- Compañía

- Medios de comunicación

Dimensionamiento de intercambiadores de calor de circuitos impresos: una guía completa

Intercambiadores de calor de circuito impresoLos intercambiadores de calor (PCHEs) son una clase de vanguardia de intercambiadores de calor compactos de tipo placa diseñados para condiciones extremas. Consisten en pilas de placas metálicas delgadas (a menudo de acero inoxidable o aleación de níquel) en las que se graban químicamente microcanales finos, luego se unen por difusión en un bloque sólido. Esta construcción novedosa ofrece una superficie de transferencia de calor excepcionalmente grande en una huella pequeña.

El SHPHEEl PCHPuede operar a presiones de hasta 1000 bar y temperaturas de hasta 850 - 900 ° C, condiciones bajo las cuales fallan los intercambiadores convencionales. La red de microcanales unidos por difusión también garantiza una alta resistencia y resistencia a la corrosión. El resultado es un intercambiador de calor con un tamaño notablemente compacto y una alta eficiencia térmica, por ejemplo, una huella de aproximadamente 5 - 10 veces más pequeña que una unidad comparable de cáscara y tubo.

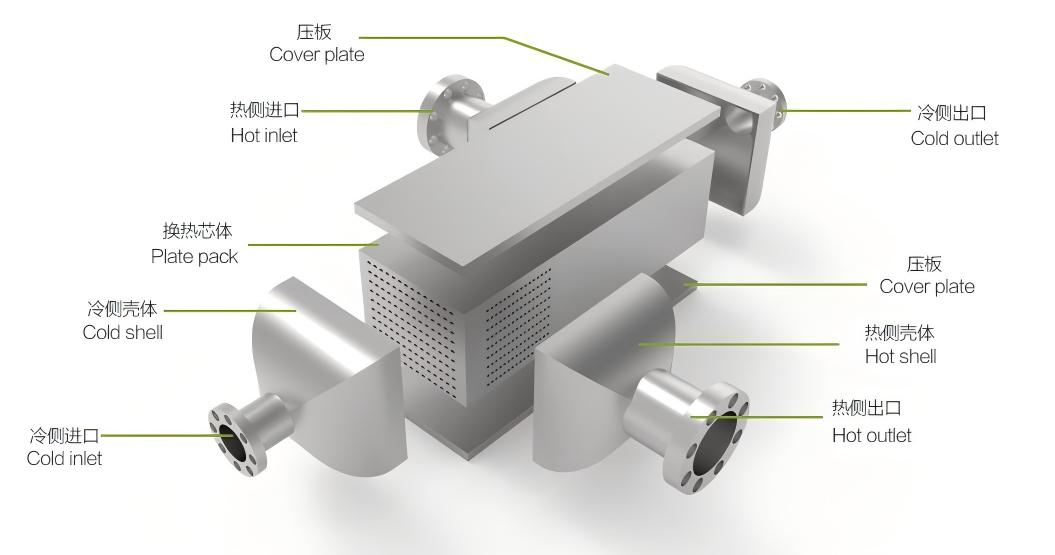

Figura: Construcción de un intercambiador de calor de circuitos impresos. Las placas delgadas con microcanales grabados se apilan y se unen por difusión en un bloque sólido. Las placas de cubierta y las carcasas de cabecera forman colectores de entrada / salida para los fluidos calientes y fríos.

La ilustración de arriba muestra un típico ensamblaje PCHE. Las placas de cubierta se unen a las carcasas de entrada y salida, y el núcleo es una pila de placas de canal. Cada placa de canal transporta el fluido caliente o frío, separado por paredes metálicas delgadas. Los fluidos pueden fluir en caminos de contracorriente o flujo cruzado, maximizando la diferencia de temperatura log-media. Debido a que las placas están unidas en un monolito, no hay juntas ni juntas entre las capas de las placas, eliminando los caminos de fuga y permitiendo el funcionamiento a presiones ultra altas.

Aplicaciones de intercambiador de calor de circuito impreso

Petróleo y GasEn plantas de gas natural licuado y unidades de regasificación, los PCHEs sirven en ciclos de metano preenfriados, recuperación de gas de flash final, manejo de gas de ebullición y tareas de vaporizador. El rendimiento criogénico (hasta -196 ° C) y la capacidad de alta presión hacen que los PCHEs sean ideales para calentadores de combustible y recuperación de calor en regasificadores flotantes.

- Combustible y procesamiento de hidrógenoLas estaciones de reabastecimiento rápido de hidrógeno dependen de un rápido preenfriamiento de H2 de alta presión para maximizar las tasas de llenado. Los PCHEs (especialmente con canales especializados grabados en 3D) se utilizan para preenfriar el hidrógeno desde 700 bar a condiciones de almacenamiento, reduciendo la potencia de la bomba y los tiempos de espera. De manera más amplia, la licuefacción y el procesamiento de hidrógeno pueden aprovechar la resistencia a alta presión de los PCHEs.

- Químico plantas petroquímicas yLos PCHEs están probados en el tiempo en tareas de procesamiento de hidrocarburos de alta presión, refinación y petroquímica. Se encargan de tareas como el control del punto de rocío del gas, enfriamiento entre etapas del reactor, enfriamiento de gas ácido y condensación en procesos que requieren una limpieza estricta. Su pequeño inventario de fluidos y su alta eficiencia térmica los adecuan para servicios limpios y críticos. (Los PCHEs de aleación de níquel, por ejemplo, se adoptan ampliamente en el procesamiento químico para resistir fluidos duros y altas temperaturas.)

- Generación de energíaEn los ciclos de potencia avanzados, los PCHEs se utilizan en recuperadores y generadores. Para los ciclos de CO2 supercríticos, donde todas las corrientes están a 200 - 300 bar o más, los PCHEs pueden soportar los deslizamientos de temperatura de ~ 600 ° C y las diferencias de presión masivas. También se utilizan en la energía nuclear (reemplazo del generador de vapor) y la calefacción de gas de combustible de la turbina de gas. Su clasificación de presión ultra alta (hasta ~ 1250 bar en algunos diseños) los hace atractivos para nuevos ciclos.

Energía Renovabley AlmacenamientoLos PCHEs están ganando atención para la energía solar concentrada, el almacenamiento térmico de larga duración (sales fundidas, etc.), sistemas de captura de carbono, donde la alta eficiencia del ciclo y el intercambio de calor compacto son críticos.

Consideraciones clave en el dimensionamiento de PCHE

- Requisitos de transferencia de calor (Heat Transfer Requirements): Primero, calcule el trabajo de calor requerido Q datos del proceso (caudal de masa, calor específico y cambio de temperatura de los fluidos calientes y fríos). También determine la diferencia de temperatura media logarítmica (LMTD) o temperaturas de salida requeridas. El servicio térmico y LMTD establecen el área total de transferencia de calor necesaria a través de la relación

Donde U es el coeficiente total de transferencia de calor. - Flujo de fluido y velocidad: Dadas las tasas de caudal de masa de cada fluido (lado caliente y frío), elija las dimensiones iniciales del canal para calcular la velocidad. Por ejemplo, si cada canal tiene una sección transversal

Velocidad fluida . La velocidad determina el régimen de flujo (número de Reynolds) y por lo tanto la transferencia de calor y la caída de presión. Los microcanales PCHE son típicamente del orden de 0,4 - 4 mm de diámetro hidráulico, por lo que los flujos pueden variar de laminar a turbulento dependiendo de la velocidad y el fluido. - Geometría y configuración de canales: La forma del canal, el ancho (

y la longitud). Los fabricantes de PCHE a menudo proporcionan catálogos de patrones de canales (rectos, en zigzag, ondulados, 3D, etc.) Placa y perfiles de corrugado. Los canales más estrechos aumentan el área de superficie (aumentando la transferencia de calor), pero también aumentan la caída de presión. La geometría seleccionada debe satisfacer los límites de caída de presión al tiempo que ofrece la transferencia de calor requerida. Debido a que el grabado químico es muy flexible, los PCHEs pueden implementar patrones de serpentina o distribuidor complejos imposibles en placas de aleta simples. Los parámetros del producto pueden guiar las elecciones iniciales, por ejemplo, SHPHE enumera espacios típicos de canal de 0,4 a 4 mm y espesor de placa de 0,5 - 2 mm. - Cálculo del coeficiente de transferencia de calor: Utilice correlaciones para estimar el coeficiente de transferencia de calor convectiva H a cada lado. Para muchos diseños de PCHE (canales semicirculares de unos pocos milímetros), Nu y correlaciones del factor de fricción están disponibles de la literatura o datos de CFD. Por ejemplo, un estudio da para los canales semicirculares de 2 mm:

- Área y contagem de canales: Una vez U Se estima, se resuelve

para el área total de transferencia de calor necesaria. En un PCHE, el área proviene de la suma de todas las paredes del canal. Si cada canal tiene una Canales paralelos de ancho Longitud y Y hay hay Las placas, entonces el área total es aproximadamente (donde asimetría, si es que existe). A partir de esto, se puede resolver para lo requerido y Dadas las dimensiones prácticas de la placa. Por ejemplo, si se necesita un área efectiva de 0,5 m2 y cada canal contribuye con 0,01 m2, entonces se deben apilar aproximadamente 50 placas de canal. - Estimación de caída de presión: Calcular la caída de presión en cada lado. Para un canal dado, la ley de Darcy da

. Aquí es la velocidad media en el canal y factor de fricción de la correlación anterior. Debido a que los canales son pequeños, la caída de presión puede ser significativa - los ingenieros deben garantizar que permanecer dentro del límite permitido. Si la caída es demasiado alta, se puede aumentar el tamaño del canal, reducir la longitud del canal (agregando más canales / placas paralelas) o elegir una geometría diferente de la trayectoria de flujo. - Restricciones mecánicas y materiales: Seleccione el material y el grosor de la placa basándose en los requisitos de presión y corrosión. A.PCHE industrialEl espesor de la placa debe soportar la presión de diseño completa; por ejemplo, SHPHE especifica un espesor de placa de 0,5 - 2 mm para presiones de hasta 1000 bar. Los materiales como SS316L, Inconel 625, titanio o Hastelloy son comunes para resistir altas temperaturas o fluidos corrosivos. Las presiones muy altas pueden requerir placas más gruesas o aleaciones de alta resistencia, lo que reduce el tamaño o el área del canal, por lo que esta compensación debe ser repetida.

- Iteración y optimización: Debido a que los factores anteriores son interdependientes, el dimensionamiento suele ser iterativo. Normalmente se ajusta la brecha de canal o el recuento y se recalcula. U y

hasta que se cumplan las obligaciones térmicas y hidráulicas. Las herramientas computacionales o el software de los fabricantes a menudo ayudan a esto. En casos críticos (ciclos de CO2, por ejemplo), se puede utilizar una simulación detallada para finalizar la geometría.

Definir requisitos: Reúna las temperaturas de entrada / salida caliente / fría, caudales masivos, caídas de presión permitidas y servicio requerido

. Seleccione preliminarmente las dimensiones del canal: Elija un ancho de canal (por ejemplo, 1 - 3 mm) y forma de corrugado de placa.

Velocidad y número de Reynolds:

, . Coeficientes de transferencia de calor: Correlaciones de Nusselt (Nu vs. Re)

y para cada lado. Computación en general

: Combinación , y conducción de pared. Cálculo del área requerida:

. Determinación del número de canales / longitud: Utilice la fórmula del área para encontrar

y que coincide con el tamaño del plato. Comprobar las caídas de presión: Computación

para cada lado. Ajuste de geometría: Si

es demasiado alto o U demasiado bajo, modifique el ancho del canal, el recuento de placas o la trayectoria de flujo (agrega curvas, cambia el patrón) y repita. Valida mecánicamente: Asegúrese de que el espesor de la pared y el material cumplan con los códigos ASME / PED para la presión y la temperatura de diseño.

A lo largo de este proceso, es crucial respetar las limitaciones de fabricación. Por ejemplo, el grabado químico puede crear canales muy intrincados (serpentinas, circuitos de paso múltiple), pero las paredes excesivamente delgadas (< 0,2 mm) no son prácticas para grabar y unir. Las pautas de SHPHE sugieren espesores de placa en el rango de 0,5 - 2 mm para la mayoría de los PCHE.

Comparación con intercambiadores Shell-and - Tube y otros tipos

El dimensionamiento PCHE es más complejo que los intercambiadores convencionales, pero trae beneficios significativos. Los intercambiadores de calor de cáscara y tubo (STEs) se diseñan utilizando correlaciones bien conocidas y a menudo usan los métodos LMTD o NTU en los libros de texto. Sus grandes tubos y conchas simplifican el análisis (gráficos tubulares de Nusselt y de factor de fricción, cálculos rectos). Sin embargo, los STEs son voluminosos y pesados. En contraste, los microcanales de un PCHE requieren un análisis detallado de transferencia de calor y CFD a nivel de canal, que es más complejo matemáticamente pero produce una unidad mucho más pequeña.

Los intercambiadores de aletas de placa (placa con aletas) también son compactos, pero tienen limitaciones. Una aleta de placa utiliza pilas alternas de aletas para cada fluido, formadas mecánicamente. La formación mecánica limita las formas de las aletas (curvas agudas y ondulaciones extremas son difíciles de presionar). El grabado químico en PCHE es mucho más flexible: es posible cualquier patrón de canal que se pueda imprimir en una máscara, incluidas las formas de serpentina y distribuidor muy complejas. Por lo tanto, los PCHEs pueden lograr una mayor densidad superficial o arreglos de flujo especiales (por ejemplo, diseños compactos de múltiples pases) que no pueden lograr las aletas de placa.

En cuanto al rendimiento,Los PCHEs típicamente vencen a los STEs y PFHEs en compacidad y eficiencia.Los estudios informan que los PCHEs pueden caber 4 - 6 veces el área de transferencia de calor en un volumen dado en comparación con una cáscara y tubo, logrando una efectividad térmica de hasta ~ 98%. Los microcanales densos también proporcionan un menor inventario de fluido: un caso reemplazó una unidad de tubo de 70 toneladas con un PCHE de 11 toneladas. El inventario más pequeño reduce aún más las pérdidas de energía, las corrientes de tuberías e incluso el tamaño requerido del equipo de alivio de seguridad.

En una nota final

El dimensionamiento de un PCHE requiere una atención cuidadosa a los caudales, la función térmica, la geometría del canal y las restricciones de caída de presión, más que los intercambiadores convencionales, pero este esfuerzo desbloquea los beneficios únicos del PCHE. Siguiendo el enfoque esbozado, los ingenieros pueden diseñar un PCHE que cumpla con la carga térmica requerida en una fracción del espacio. Los PCHEs sobresalen en condiciones extremas (hasta 1000 bar, 850 ° C) en las que otros intercambiadores fallan Ya sea para GNL, hidrógeno, productos químicos o generación de energía, la clave para aprovechar esta tecnología es el dimensionamiento preciso y la selección de materiales.

Shanghai Equipos de Transferencia de Calor Co., Ltd. se especializa en el diseño, fabricación, instalación y servicio de intercambiadores de calor de placas y sistemas completos de transferencia de calor.

Si necesita más consulta y discusión, no dude en Contacta con nosotros.

Correos electrónicos: info@shphe.com

WhatsApp / celular: 86 15201818405