- Hogar

- SOLUCIONES INDUSTRIALES

-

PRODUCTOS

Tus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

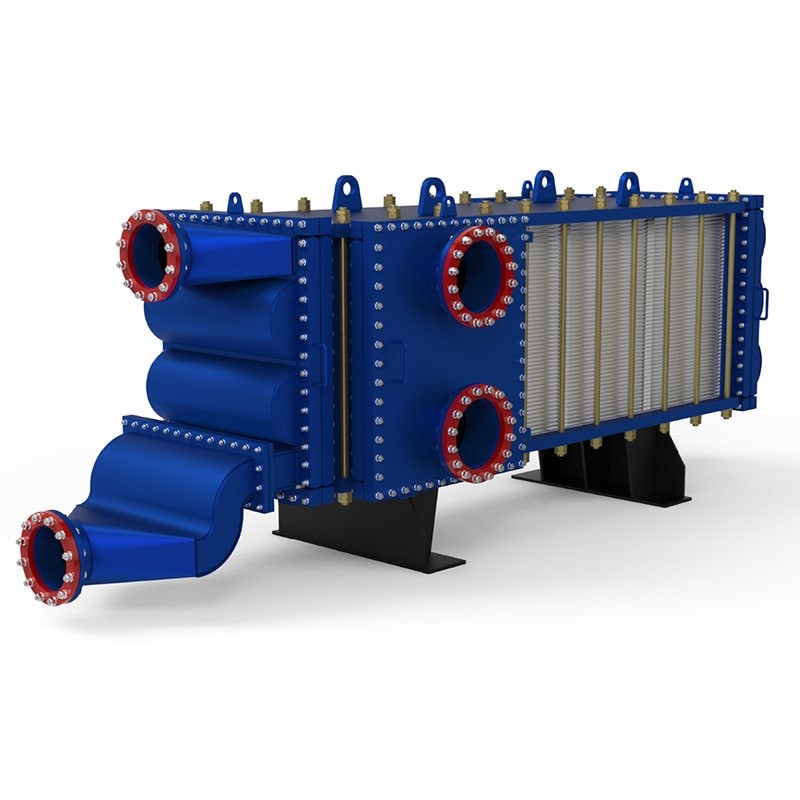

Solución de intercambiador de calor de placas para la industria metalúrgica

La tecnología avanzada de intercambiadores de calor impulsa el progreso en la industria metalúrgica. SHPHEIntercambiador de calor de placas soldadas de amplio espacioOfrece resistencia a altas presiones, protección contra la corrosión y eficiencia energética. Con diseño patentado y certificaciones globales, SHPHE apoya proyectos industriales en más de 20 países, satisfaciendo las rigurosas exigencias de transferencia de calor en aplicaciones metalúrgicas.

Desafíos de la industria metalúrgica

Altas temperaturas y medios corrosivos

Los procesos metalúrgicos exponen los equipos a condiciones extremas. Los operadores suelen encontrarse con altas temperaturas y entornos químicos agresivos que amenazan la integridad de todos los intercambiadores de calor de la planta. Los tipos comunes de corrosión incluyen:

Oxidación, donde los metales reaccionan con el oxígeno y forman óxidos inestables.

Sulfidación, que resulta del ataque de gases que contienen azufre a las superficies metálicas.

Carburización, causada por gases ricos en carbono que provocan fragilización.

Polvo de metal, una forma grave de carburación que crea picaduras

Corrosión por depósitos de ceniza o sal, donde los depósitos rompen las capas protectoras

Corrosión por halógenos, en la que los gases halógenos forman compuestos volátiles.

Corrosión por metales fundidos y sales fundidas, que atacan a temperaturas elevadas.

Nitruración, donde los gases de nitrógeno degradan el metal.

Estas condiciones corrosivas se presentan en numerosos entornos industriales, incluyendo la producción de acero y aluminio. La siguiente tabla destaca entornos típicos:

Rango de temperatura (°C) | Medios corrosivos | Comportamiento de la corrosión y notas |

30 | Iones de cloruro (Cl−) | Picaduras limitadas; película de óxido prácticamente intacta. |

30–45 | Iones de cloruro (Cl−) | La corrosión por picaduras y grietas se expande; la película de pasivación se destruye |

40–45 | Iones de cloruro (Cl−) | Formación rápida de productos de corrosión. |

50 | Iones de cloruro (Cl−) | La tasa de corrosión varía según el entorno. |

Los diseños convencionales de intercambiadores de calor presentan dificultades en estas condiciones. Los materiales de las juntas se degradan por encima de los 150 °C y las placas de acero inoxidable se deforman, lo que provoca fugas y requiere un mantenimiento frecuente. Solo materiales avanzados y diseños robustos pueden garantizar una transferencia de calor fiable en entornos industriales tan hostiles.

Necesidades de eficiencia energética

La eficiencia energética sigue siendo una prioridad absoluta para las instalaciones metalúrgicas. Los operadores buscan maximizar las tasas de transferencia de calor y minimizar las pérdidas. Los factores clave incluyen:

Aumento de la diferencia de temperatura entre corrientes de proceso

Selección de materiales con alta conductividad térmica

Mejora de la transferencia de calor convectivo mediante un mejor flujo de fluidos

Optimización de la geometría del sistema para reducir el desperdicio de energía

Los diseños innovadores de intercambiadores de calor, como los de microcanal y espiral, optimizan la eficiencia al aumentar la superficie y la turbulencia. La monitorización en tiempo real y el control digital optimizan aún más el rendimiento. Estas estrategias ayudan a las plantas industriales a reducir los costes operativos y el impacto ambiental.

Restricciones de espacio e integración

Las limitaciones de espacio suponen un reto para cualquier instalación metalúrgica. Los intercambiadores de calor tubulares tradicionales requieren grandes dimensiones y espacio adicional para su mantenimiento. Los intercambiadores de calor de placas ofrecen una alternativa compacta y modular que se adapta a espacios reducidos sin sacrificar el rendimiento. La siguiente tabla compara las consideraciones de espacio:

Tipo de intercambiador de calor | Consideraciones de espacio | Notas adicionales |

Carcasa y tubos | Gran superficie | Difícil de limpiar; requiere espacio de mantenimiento adicional. |

Placa y marco | Diseño compacto | Modular; más fácil mantenimiento e integración |

Las restricciones de integración también influyen en la selección de la tecnología. Los ingenieros deben considerar la disposición de las tuberías, los estándares de la industria y la compatibilidad con la infraestructura existente.diseño de intercambiador de calor equilibra la eficiencia térmica, la confiabilidad y la integración perfecta dentro de la planta industrial.

Soluciones de intercambiadores de calor de placas

Características del producto

SHPHEIntercambiador de calor de placas soldadas de amplio espacioDestaca como una solución de alto rendimiento para aplicaciones metalúrgicas. La construcción completamente soldada del intercambiador garantiza durabilidad y seguridad en condiciones de operación extremas. Los ingenieros diseñaron este intercambiador de calor de placas para soportar altas presiones y temperaturas, lo que lo hace ideal para los entornos industriales más exigentes.

El uso de materiales avanzados como 316L, Duplex SS, 254SMO y C-276 proporciona una excepcional resistencia a la corrosión. Estos materiales resisten los productos químicos agresivos y las condiciones de alta tensión propias de las plantas metalúrgicas. El rango de temperatura de diseño abarca desde -46 °C hasta 350 °C, y el rango de presión cubre vacíos de hasta 3,0 MPa. Esta versatilidad permite que el intercambiador de calor de placas funcione de forma fiable en una amplia variedad de procesos.

El intercambiador de calor de placas soldadas ofrece una distribución optimizada del medio y placas corrugadas. Este diseño aumenta la eficiencia de transferencia de calor hasta en un 15 % en comparación con los intercambiadores de carcasa y tubos tradicionales. Su efecto autolimpiante reduce las incrustaciones hasta en un 40 %. La guía de esquinas perpendicular garantiza una alineación perfecta de las placas, lo que simplifica el mantenimiento y reduce el tiempo de servicio.

Nota:ElDiseño compacto de intercambiadores de calor de placasPermite una fácil integración en sistemas existentes, incluso en espacios reducidos. Esta característica es especialmente valiosa en instalaciones metalúrgicas con espacios reducidos.

Métrica de rendimiento | Ventajas del intercambiador de calor de placas soldadas SHPHE | Comparación con los intercambiadores de carcasa y tubos |

Eficiencia de transferencia de calor | Hasta un 15% más gracias al diseño optimizado | Menor eficiencia |

Capacidad de autolimpieza | Hasta un 40% de mejora, menos suciedad | Mayor riesgo de ensuciamiento |

Manejo de presión | Mejorado con placas soldadas más delgadas | Límites de presión inferiores |

Mantenimiento | Servicio rápido, alineación perfecta. | Tiempos de servicio más largos |

Tipos de placas especiales | Tipo tachonado, tipo corrugado | Menos flexible para fluidos agresivos |

Aplicaciones en metalurgia

Metalurgiaintercambiadores de calor de placasDesempeñan un papel fundamental en el procesamiento de acero, aluminio y metales no ferrosos. Las plantas metalúrgicas utilizan estos intercambiadores de calor para la fundición, el refinado y la recuperación del calor residual. En la fabricación de acero, los intercambiadores de calor de placas mejoran la eficiencia energética y ayudan a reducir las emisiones de CO2. Son compatibles con hornos de arco eléctrico y hornos básicos de oxígeno, recuperando el calor residual y precalentando las corrientes de proceso.

En la producción de aluminio, los intercambiadores de calor de placas optimizan las etapas de alto consumo energético, como la digestión, la evaporación y el calentamiento del licor de alúmina. Estos sistemas también contribuyen a la sostenibilidad de las operaciones al permitir la captura de carbono poscombustión y la recuperación del calor residual de los gases de escape. Las estufas regenerativas de los altos hornos utilizan intercambiadores de calor de placas para precalentar el aire de soplado, lo que mejora la eficiencia del combustible.

Las instalaciones metalúrgicas seleccionan intercambiadores de calor de placas por su capacidad para manejar fluidos agresivos y altas temperaturas. El uso de acero inoxidable, aleaciones dúplex y aleaciones especiales de níquel garantiza durabilidad y resistencia a la corrosión. Estos materiales proporcionan la conductividad térmica y la resistencia mecánica necesarias para un funcionamiento fiable.

Los intercambiadores de calor de placas respaldan la fundición, el refinado y la recuperación de calor residual en plantas de acero.

Optimizan los procesos de digestión, evaporación y calentamiento en la producción de aluminio.

Las instalaciones los utilizan para la captura de carbono posterior a la combustión y la recuperación de energía.

Las estufas regenerativas en altos hornos dependen de intercambiadores de calor de placas para precalentar el aire y mejorar la eficiencia del combustible.

La selección de materiales avanzados garantiza una larga vida útil y un mantenimiento mínimo.

Certificaciones globales de SHPHE, incluyendo las certificaciones ISO9001, ISO14001, OHSAS18001 y ASME U, demuestran un compromiso con la calidad y la seguridad. La red de servicio de la empresa abarca más de 20 países, brindando soporte confiable a clientes metalúrgicos de todo el mundo.

Monitoreo y mantenimiento digital

ElSistema de monitorización digital Smart EyeTransforma la gestión de los intercambiadores de calor de placas en plantas metalúrgicas. Este sistema utiliza sensores de grado militar para monitorizar la temperatura, la presión, la vibración y el caudal en tiempo real. El muestreo a microsegundos detecta sutiles cambios operativos, lo que permite la identificación temprana de posibles problemas.

La inteligencia artificial y los modelos térmicos avanzados analizan los datos con gran precisión. El sistema predice la corrosión de los tubos con hasta 30 días de antelación y diagnostica más de 150 tipos de fallo. La generación automática de planes de mantenimiento permite cambiar el mantenimiento de reactivo a proactivo, reduciendo las paradas no planificadas y los costes de mantenimiento en más de un 20 % cada año.

Un panel 3D proporciona mapas térmicos, gráficos de eficiencia energética y predicciones de vida útil. El sistema genera automáticamente listas de repuestos, programas de mantenimiento e informes de costo-beneficio. La integración con plataformas SCADA y MES permite la monitorización remota y alertas tempranas mediante tecnología IoT.

Consejo:El mantenimiento predictivo, facilitado por la monitorización digital, optimiza las tareas preventivas y elimina el trabajo innecesario. La precisión de los datos de los activos y los registros históricos respalda el análisis de confiabilidad, lo que ayuda a las instalaciones a ajustar la frecuencia y el alcance del mantenimiento para una operación más segura y confiable.

El sistema Smart Eye también mejora la eficiencia operativa. Las plantas pueden lograr un ahorro energético de hasta un 12 % y un aumento del 23 % en la eficiencia de los equipos. La acumulación de datos de todo el ciclo de vida facilita la mejora continua de los procesos y la transformación digital.

Intercambiadores de calor de placas: mejores prácticas

Selección y dimensionamiento

Cómo seleccionar el intercambiador de calor de placas adecuadoLas operaciones metalúrgicas requieren una cuidadosa consideración de varios factores. Los ingenieros evalúan la compatibilidad de los materiales, la resistencia a la corrosión y la resistencia mecánica. Las opciones más comunes incluyen acero inoxidable para corrosión moderada, aleaciones dúplex para mayor resistencia y aleaciones de titanio o níquel para entornos extremos. La facilidad de limpieza y la durabilidad son esenciales, ya que los procesos metalúrgicos suelen implicar fluidos agresivos y ciclos de limpieza frecuentes.

Los pasos clave para determinar el tamaño incluyen:

1. Calcule el trabajo de transferencia de calor requerido para la aplicación específica.

2. Evalúe los caudales de fluido y las diferencias de temperatura para determinar el área de superficie necesaria.

3. Seleccione el número óptimo de placas y la disposición del flujo para una transferencia de calor eficiente.

4. Verifique que las caídas de presión permanezcan dentro de límites aceptables para mantener la integridad del sistema.

El dimensionamiento adecuado garantiza una distribución uniforme del fluido, reduce la corrosión localizada y extiende la vida útil del intercambiador de calor.

Estrategias de mantenimiento

Las estrategias de mantenimiento eficaces garantizan el funcionamiento fiable de los intercambiadores de calor de placas en entornos metalúrgicos hostiles. Las instalaciones utilizan materiales resistentes a la corrosión y recubrimientos protectores para minimizar el riesgo.Limpieza regularTanto químicos como mecánicos eliminan los depósitos y previenen la incrustación. Los operadores monitorean el rendimiento mediante sistemas digitales, lo que permite la detección temprana de problemas y la planificación proactiva del mantenimiento.

Método de mantenimiento | Descripción |

Limpieza química | Elimina las incrustaciones y las incrustaciones de las placas. |

Monitoreo digital | Realiza un seguimiento de la temperatura, la presión y el flujo en tiempo real. |

Recubrimientos protectores | Mejora la resistencia a la corrosión. |

Capacitación de operadores | Garantiza un mantenimiento seguro y eficaz |

Optimización del rendimiento

La optimización de los intercambiadores de calor de placas implica ajustar parámetros operativos como los caudales y los diferenciales de temperatura. Los ingenieros seleccionan geometrías de placas que mejoran la turbulencia y la transferencia de calor.

Los sistemas de monitoreo digital, como el Smart Eye de SHPHE, proporcionan datos en tiempo real para el mantenimiento predictivo y los ajustes de procesos. Las inspecciones periódicas y la limpieza oportuna previenen la contaminación, garantizando un rendimiento constante y una eficiencia energética óptima.

El intercambiador de calor de placas soldadas de SHPHE ofrece un rendimiento fiable, lo que contribuye a los objetivos de sostenibilidad en la metalurgia. Su diseño y materiales avanzados reducen el consumo de energía y las emisiones. Las instalaciones se benefician de:

Funcionamiento eficiente del intercambiador de calor y recuperación del calor residual

Menores costos de mantenimiento y mayor vida útil del equipo.

Evaluación estructurada para actualizaciones de sistemas de intercambiadores de calor

Evaluar los sistemas actuales de intercambiadores de calor yConsulte a SHPHEpara soluciones de transferencia de calor personalizadas.

Preguntas frecuentes

¿Qué materiales utiliza SHPHE para el intercambiador de calor de placas soldadas?

SHPHE utiliza acero inoxidable 316L, Duplex SS, 254SMO y C-276. Estos materiales ofrecen excelente resistencia a la corrosión y durabilidad en entornos metalúrgicos.

¿Cómo beneficia el sistema Smart Eye a las operaciones metalúrgicas?

El sistema Smart Eye permite la monitorización en tiempo real.

Predice fallas, reduce el tiempo de inactividad y respalda el mantenimiento proactivo para un rendimiento confiable del intercambiador de calor.

Si necesita más consultas y debates, no dude en contactarnos.Contáctanos.

Correo electrónico: info@shphe.com

WhatsApp /Celular: 86 15201818405