- Hogar

- SOLUCIONES PARA LA INDUSTRIA

-

PRODUCTOS

Sus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

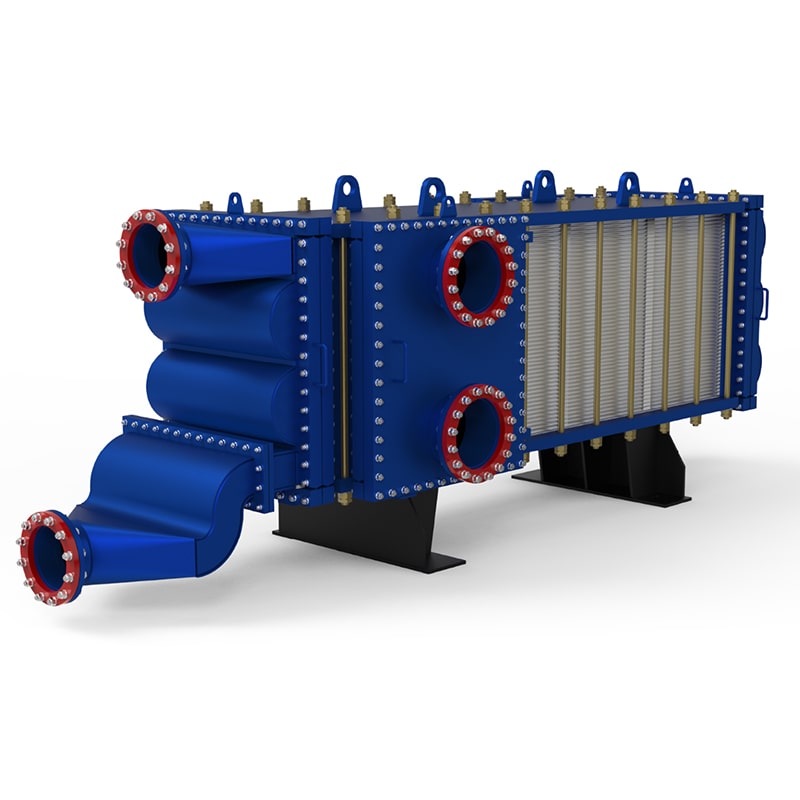

Cómo los intercambiadores de calor estándar impulsan el rendimiento industrial

Una gestión térmica eficiente permite un mayor rendimiento industrial.intercambiador de calor de intercambio estándarEs fundamental para optimizar la energía, reducir costes y aumentar la fiabilidad. Con un potencial de calor residual industrial en la UE y el Reino Unido estimado en 221,32 TWh/año, la correcta implementación de un intercambiador de calor estándar mejora directamente la estabilidad del proceso y refuerza la rentabilidad.

¿Qué es un intercambiador de calor estándar y cómo funciona?

Un estándarintercambiador de calorEs un dispositivo diseñado para transferir energía térmica de un fluido a otro sin permitir que se mezclen. Su funcionamiento se basa en principios termodinámicos fundamentales para gestionar eficientemente las temperaturas del proceso.

El principio fundamental de la transferencia de calor eficiente

La transferencia de calor se rige por las leyes de la termodinámica. La primera ley establece que la energía se conserva, mientras que la segunda ley dicta que el calor fluye naturalmente de una sustancia más caliente a una más fría. Un intercambiador de calor facilita este flujo natural. Este proceso se produce mediante tres mecanismos principales:

·Conducción:El calor se transmite por contacto físico directo.

·Convección:El calor se transmite mediante el movimiento de los fluidos (líquidos o gases).

·Radiación:El calor se transfiere mediante ondas electromagnéticas.

Dentro del intercambiador, una barrera conductora, como una placa metálica o la pared de un tubo, separa los dos fluidos. El sistema maximiza la superficie de contacto para acelerar la transferencia, permitiendo que un fluido se caliente mientras el otro se enfría en un ciclo controlado y continuo.

Su papel en los procesos industriales de calefacción y refrigeración

En entornos industriales, un intercambiador de calor estándar realiza las funciones críticas de calentamiento y enfriamiento. El control preciso de la temperatura es esencial para la eficiencia del proceso, la calidad del producto y la seguridad operativa. Para aplicaciones de calentamiento, el dispositivo utiliza un fluido caliente, como vapor o aceite térmico, para elevar la temperatura de un fluido de proceso. Algunos ejemplos comunes son:

·Fluidos de calentamiento para recipientes encamisados, tanques y reactores

·Alimentación de equipos como secadoras, extrusoras y hornos

·Precalentamiento de líquidos y gases para las etapas de proceso subsiguientes

Por otro lado, el intercambiador también elimina el exceso de calor. Utiliza un refrigerante como agua o aire para reducir la temperatura de los fluidos de proceso calientes, evitando el sobrecalentamiento de los equipos y garantizando condiciones de funcionamiento estables. Esta doble capacidad lo convierte en una herramienta indispensable para la gestión térmica en innumerables industrias.

Tipos clave de intercambiadores de calor estándar en la industria

Las industrias utilizan diversos tipos de intercambiadores de calor estándar para satisfacer sus variadas necesidades de gestión térmica. Cada diseño ofrece ventajas únicas para aplicaciones específicas, desde el procesamiento de alta exigencia hasta la refrigeración de precisión. Conocer estos tipos clave ayuda a seleccionar el equipo adecuado para un rendimiento óptimo.

Intercambiadores de calor de carcasa y tubos

El intercambiador de calor de carcasa y tubos es un componente esencial en industrias pesadas como la del petróleo y el gas. Su robusta construcción, que suele emplear materiales como acero al carbono o acero inoxidable, lo hace ideal para servicios de alta presión y alta temperatura. Este diseño cumple con las estrictas normas TEMA de fiabilidad. Algunas aplicaciones comunes son:

• Precalentar el petróleo crudo antes del proceso de refinado.

·Enfriar y condensar el gas de nuevo a estado líquido.

·Desempeñan funciones críticas en plantas petroquímicas y refinerías.

Intercambiadores de calor de placas y marcos

Aintercambiador de calor de placas y marcosOfrece una alta eficiencia térmica en un diseño compacto. Este diseño utiliza una serie de placas corrugadas para crear un flujo turbulento, maximizando la transferencia de calor. Su diseño modular permite una fácil limpieza y escalabilidad, convirtiéndolo en la opción preferida en la industria de alimentos y bebidas para aplicaciones como el procesamiento de leche y el enfriamiento en panadería. El tamaño reducido de este intercambiador de calor estándar ahorra valioso espacio en la planta, a la vez que ofrece un rendimiento superior.

Intercambiadores de calor refrigerados por aire

Los intercambiadores de calor refrigerados por aire proporcionan una solución de refrigeración fiable al utilizar aire ambiente en lugar de agua. Esto los convierte en elementos esenciales en regiones con escasez de agua y en operaciones sensibles al medio ambiente. Se utilizan ampliamente en sectores exigentes como la generación de energía, la petroquímica y el petróleo y el gas. Entre sus principales ventajas se incluyen un importante ahorro de agua, la reducción de los costes operativos y una mayor seguridad operativa al eliminar los riesgos relacionados con el agua.

Cómo un intercambiador de calor Standard Exchange mejora el rendimiento

Un estándarintercambiador de calorEs más que un simple equipo; es un activo estratégico que mejora directamente el rendimiento industrial. Su implementación impulsa mejoras en tres áreas críticas: consumo de energía, estabilidad del proceso y vida útil del equipo. Al optimizar la gestión térmica, las instalaciones obtienen importantes ventajas operativas y financieras.

Mejorar la eficiencia energética y reducir los costes

Uno de los impactos más inmediatos de un intercambiador de calor es su capacidad para reducir drásticamente el consumo de energía. Los procesos industriales generan grandes cantidades de calor residual. En lugar de liberar esta valiosa energía térmica a la atmósfera, un intercambiador de calor la captura y la reutiliza. Esta energía reciclada puede precalentar los fluidos entrantes, reduciendo así el combustible o la electricidad necesarios para los sistemas de calefacción principales. Esta recuperación directa de energía se traduce en un ahorro sustancial de costes.

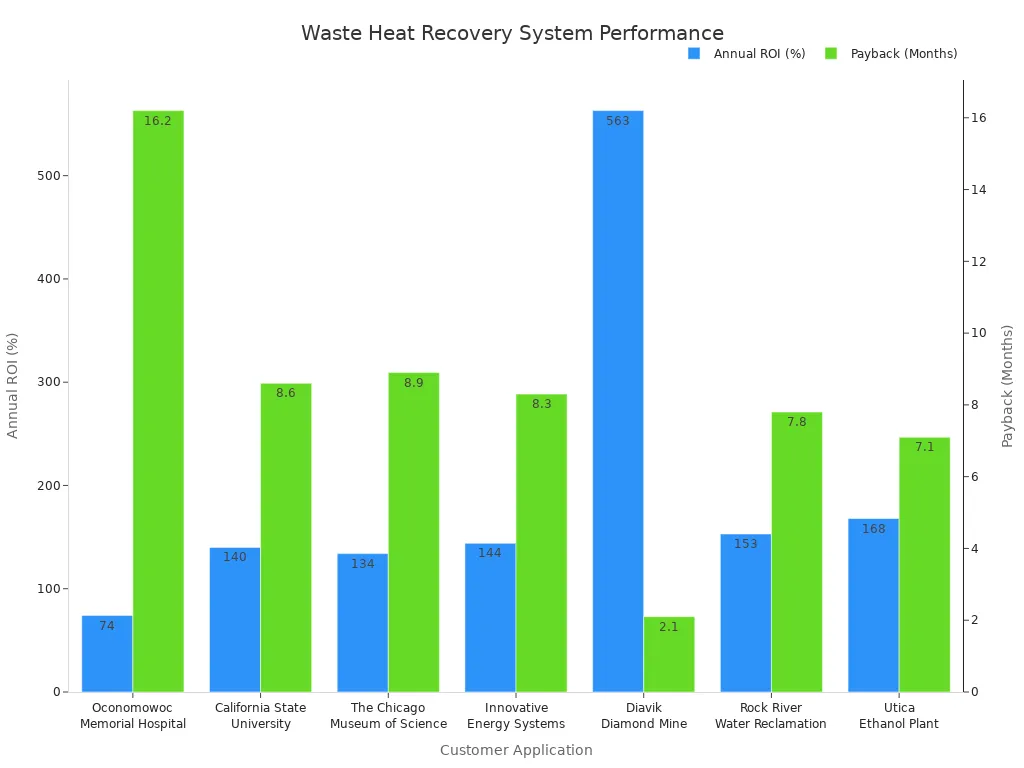

Los modelos de alta eficiencia pueden ofrecer rentabilidades extraordinarias, lo que los convierte en una inversión de capital inteligente. El potencial de ahorro suele ser significativo, con un rápido periodo de amortización.

| Métrico | Valor |

|---|---|

| Ahorro de energía | Hasta un 70% |

| Periodo de recuperación | ~2 años |

Un proyecto real de modernización ilustra claramente estos ahorros. Al actualizar los intercambiadores de calor primario y secundario de un oxidante catalítico, una planta logró resultados transformadores.

Antes de la modernización:El oxidante necesitaba hasta seis horas para calentarse, lo que le costaba a la planta aproximadamente 266 dólares por cada puesta en marcha.

Después de la modernización:El tiempo de calentamiento se redujo a tan solo una hora.

Ahorro de costes:La empresa ahorró alrededor de 230 dólares por startup, acumulando hastaReducción de 30.000 dólares en los costes operativos anuales.

Beneficios adicionales:La mejora también redujo el tiempo de inactividad de la planta y aumentó la productividad de los trabajadores.

Mejora del control de procesos y de la calidad del producto

El control preciso de la temperatura es fundamental para lograr una calidad de producto constante. Muchos procesos industriales, especialmente las reacciones químicas, funcionan de manera óptima solo dentro de rangos de temperatura muy estrechos. Un intercambiador de calor proporciona el mecanismo para mantener estas condiciones exactas.

Para las reacciones exotérmicas que generan calor, el intercambiador elimina de forma segura el exceso de energía térmica, evitando reacciones descontroladas peligrosas y la degradación del producto. Para las reacciones endotérmicas que requieren calor, suministra energía a una velocidad controlada. Esta estabilidad es crucial para maximizar el rendimiento de la reacción y minimizar la formación de subproductos no deseados.

Las reacciones químicas funcionan con mayor eficiencia dentro de rangos de temperatura específicos. El calor excesivo puede provocar reacciones descontroladas o daños en el equipo, mientras que el calor insuficiente puede resultar en reacciones incompletas y menores rendimientos. Mantener este equilibrio térmico ideal es crucial para garantizar la calidad del producto, especialmente con materiales sensibles al calor.

Este principio se extiende más allá de las plantas químicas hasta la fabricación avanzada, donde la gestión térmica influye directamente en la integridad y el rendimiento del producto final.

·Baterías para vehículos eléctricos:El control térmico optimizado garantiza la aplicación uniforme de los materiales de interfaz térmica (TIM), mejorando el rendimiento de la batería y prolongando su vida útil.

·Electrónica:Las temperaturas constantes durante el montaje evitan que los componentes sensibles se deformen o sufran daños, reduciendo así los defectos.

·Fabricación general:Una mayor adaptabilidad térmica durante la producción da como resultado productos finales más robustos y fiables.

Aumentar el tiempo de actividad y la fiabilidad operativas

Las fallas en los equipos son una de las principales causas de costosos tiempos de inactividad no planificados. Un control inadecuado de la temperatura contribuye significativamente a las fallas mecánicas prematuras. Un intercambiador de calor estándar actúa como una protección fundamental, protegiendo tanto al propio equipo como a la maquinaria conectada de los efectos dañinos del estrés térmico.

El funcionamiento de un equipo fuera de su rango de temperatura recomendado provoca una serie de problemas.

·Calentamiento excesivo:Provoca degradación térmica de los materiales, fallo del aislamiento y aceleración del fallo del lubricante, lo que conlleva un aumento de la fricción y el desgaste.

• Choque térmico:Las fluctuaciones bruscas de temperatura pueden provocar que los materiales se agrieten o sufran una rotura frágil.

·Deformación del sistema:Las temperaturas descontroladas obligan a las bombas, compresores y demás maquinaria a trabajar más, consumiendo más energía y averiándose con mayor rapidez.

El mantenimiento adecuado del intercambiador de calor es vital para garantizar la protección de todo el sistema. La limpieza periódica previene la acumulación de incrustaciones y la corrosión, que de otro modo reducirían la eficiencia y obligarían a la maquinaria conectada a compensar. Al mantener el intercambiador de calor en óptimas condiciones, los operarios reducen la tensión en toda la línea de proceso. Este enfoque proactivo evita que los problemas menores se conviertan en fallos catastróficos, lo que se traduce en menos averías, una mayor vida útil de toda la maquinaria y un tiempo de actividad máximo.

Ventajas estratégicas del uso de intercambiadores de calor

Más allá de las operaciones cotidianas,intercambiadores de calorOfrecen importantes ventajas estratégicas que fortalecen la competitividad de una empresa. Proporcionan un control preciso de los procesos, generan valor a partir de los residuos y respaldan iniciativas clave de sostenibilidad. Integrar esta tecnología es una decisión visionaria que se traduce en mayor eficiencia, ahorro de costes y responsabilidad corporativa.

Lograr una gestión precisa de la temperatura

Mantener temperaturas exactas es crucial para el éxito industrial. Un intercambiador de calor estándar proporciona esta precisión mediante una combinación de diseño inteligente y tecnologías de control avanzadas. Estos sistemas garantizan que los procesos operen dentro de su rango térmico óptimo, salvaguardando la calidad y la consistencia del producto. Las tecnologías clave que permiten este control incluyen:

•Sensores de temperatura:Estos dispositivos monitorizan las condiciones en tiempo real, enviando datos críticos a los controladores.

• Controladores automatizados:Utilizan sensores para regular el caudal de fluidos, manteniendo las temperaturas dentro de rangos específicos.

·Sistemas de flujo variable:Estos sistemas ajustan el flujo de fluidos para adaptarlo a las necesidades de carga cambiantes, optimizando así el uso de la energía.

·Tamaño adecuado:Un intercambiador de calor de tamaño adecuado garantiza la diferencia de temperatura ideal para una transferencia térmica eficiente.

Captura y reutilización del calor residual

Los procesos industriales suelen generar enormes cantidades de energía térmica que se pierde en la atmósfera. Los intercambiadores de calor capturan este valioso calor residual y lo reutilizan en otras áreas de la instalación. Esta recuperación de calor residual reduce directamente la necesidad de fuentes de energía primarias, lo que se traduce en un ahorro de combustible considerable y una alta rentabilidad de la inversión. Estudios de caso en diversas industrias demuestran periodos de amortización rápidos, a menudo inferiores a un año.

Apoyar los objetivos ambientales y de sostenibilidad

Al recuperar el calor residual, las instalaciones reducen significativamente su consumo energético. Esta reducción se traduce directamente en una menor huella de carbono, ya que se quema menos combustible y se emiten menos gases de efecto invernadero. Los intercambiadores de calor también contribuyen al ahorro de agua. Los modelos refrigerados por aire, por ejemplo, eliminan la necesidad de agua en los procesos de refrigeración, una ventaja crucial en regiones con escasez hídrica. La adopción de esta tecnología ayuda a las empresas a cumplir e incluso superar las normativas medioambientales, reforzando su reputación como líderes en sostenibilidad industrial.

Maximizar el rendimiento: Selección y mantenimiento

Lograr un rendimiento óptimo a partir de un estándarintercambiador de calorRequiere una selección cuidadosa y un mantenimiento diligente. Estos dos pilares garantizan la eficiencia, la fiabilidad y el retorno de la inversión a largo plazo.

Elegir el intercambiador de calor adecuado para sus necesidades

Seleccionar el intercambiador de calor adecuado es fundamental para una gestión térmica eficiente. Una elección acertada depende de un análisis exhaustivo de los requisitos del proceso. Los factores clave incluyen:

• Parámetros de diseño operacional como temperaturas y presiones

Compatibilidad de fluidos y temperaturas de aproximación requeridas

• Espacio disponible o superficie ocupada por el equipo

Caudales volumétricos y másicos

Presupuesto general del proyecto

La selección de materiales es fundamental, sobre todo al trabajar con distintos tipos de fluidos. Las propiedades químicas de los fluidos, como el pH y la presencia de cloruros, influyen directamente en la velocidad de corrosión. El material elegido debe ajustarse a las exigencias de la aplicación para garantizar su durabilidad.

| Tipo de aplicación | Criterios clave de selección | Ejemplos de materiales |

|---|---|---|

| Fluidos corrosivos | Alta resistencia a la corrosión | Titanio, Hastelloy |

| Aplicaciones moderadas | Rendimiento y coste equilibrados | Acero inoxidable (316L) |

| Fluidos no corrosivos | factores económicos | Acero al carbono, acero inoxidable 304L |

La importancia del mantenimiento regular

El mantenimiento periódico preserva el rendimiento y prolonga la vida útil de un intercambiador de calor. Con el tiempo, las superficies internas pueden acumular residuos, un fenómeno conocido como ensuciamiento. Los operarios deben estar atentos a las señales de advertencia.

Los signos comunes de incrustaciones incluyen una menor eficiencia en la transferencia de calor, una mayor caída de presión en la unidad, fluctuaciones en las temperaturas de salida y una disminución del caudal.

Un plan de mantenimiento proactivo evita que estos problemas se agraven. Un enfoque estructurado garantiza que el equipo se mantenga en óptimas condiciones.

1. Programar el mantenimiento rutinario:Planifique los periodos de inactividad durante los periodos de baja producción y solicite las piezas necesarias con antelación.

2. Inspeccionar en busca de faltas:Revise periódicamente si hay signos de acumulación, incrustaciones o sedimentos tanto en el tubo como en la carcasa.

3. Monitorizar el fluido de transferencia de calor:Analice periódicamente muestras de fluido para evaluar su estado y prevenir la degradación del sistema.

4. Siga los procedimientos posteriores a la limpieza:Después de la limpieza, enjuague bien los productos químicos, inspeccione las juntas y documente todas las acciones.

Los intercambiadores de calor estándar son activos vitales que impulsan el rendimiento industrial gracias a su eficiencia energética superior, el control de procesos y la fiabilidad operativa. Al reutilizar la energía térmica, generan ahorros directos y alimentan un mercado global que se prevé supere los 32 000 millones de dólares. Evaluar los procesos para su modernización es un paso fundamental para lograr mejoras significativas en el rendimiento.

Preguntas frecuentes

¿Cuál es la principal ventaja de un intercambiador de calor estándar?

Este proceso captura y reutiliza el calor residual para reducir el consumo de energía y los costos operativos. Además, aumenta la eficiencia general de la planta y ofrece una alta rentabilidad de la inversión.

¿Puede un modelo estándar adaptarse a las necesidades específicas de la industria?

Sí, los modelos estándar ofrecen una gran adaptabilidad. Existe una amplia gama de tipos, incluidos los que presentan juntas, soldadura y soldadura fuerte, para satisfacer con precisión los diversos requisitos de numerosas industrias.

¿Con qué frecuencia se debe inspeccionar un intercambiador de calor?

Los operadores deben realizar inspecciones periódicas para detectar signos de ensuciamiento, como una menor eficiencia o una caída de presión. Un programa de mantenimiento preventivo garantiza un rendimiento óptimo y evita paradas imprevistas.