- Home

- Soluciones Industriales

-

Productos

Sus necesidades

Nuestra prioridad - Apoyo

- Compañía

- Medios de comunicación

Soluciones de intercambiador de calor de placas totalmente soldadas Tendencia en productos químicos

Las plantas químicas exigen soluciones robustas para la transferencia de calor.Intercambiador de calor de placas totalmente soldadas La tecnología ahora domina debido a su durabilidad probada, construcción a prueba de fugas y diseño compacto.

Datos recientes muestran que el mercado global de intercambiadores de calor alcanzará los 21.800 millones de dólares para 2030, impulsado por regulaciones más estrictas y la necesidad de equipos resistentes a la corrosión y eficientes en términos de energía.

Requisitos clave en el intercambio de calor de la industria química

1. Complejidad operacional y requisitos de proceso

Las plantas de procesamiento químico operan bajo estrictos controles de proceso y se enfrentan a demandas operativas complejas. Los ingenieros utilizan herramientas estadísticas de control de procesos, tales como gráficos de control y análisis de capacidad, para monitorear parámetros críticos. Las agencias reguladoras, incluida la FDA y la EMA, requieren una validación estadística sólida y una verificación continua del proceso. El monitoreo automatizado en tiempo real y la planificación estructurada, respaldados por la integración de tecnología como la IA, abordan aún más la complejidad operativa.

Sistema de monitoreo digital Smart Eye de SHPHE

2. Desafío de seguridad y prevención de fugas

La seguridad sigue siendo una prioridad enIntercambio químico de calor. Las fugas de fluidos tóxicos, inflamables o reactivos pueden causar graves riesgos ambientales y de seguridad. Las plantas dependen de sensores de conductividad y pH, instrumentos de corrosión y sistemas de instrumentación de seguridad para la detección temprana de fugas. Las inspecciones visuales regulares, el monitoreo de presión y temperatura y las herramientas de mantenimiento predictivo ayudan a prevenir los cierres no planificados. La selección metalúrgica y el cumplimiento de los códigos de la industria, como ASME, API y TEMA, garantizan la integridad del equipo y el cumplimiento de las normas.

3. Eficiencia, mantenimiento y presiones de costos

Las altas inversiones iniciales de capital, los gastos de mantenimiento continuos y los precios fluctuantes de las materias primas se suman a las presiones de costos, especialmente para las pequeñas y medianas empresas. Un equipo fiable y duradero es crucial para mantener la eficiencia y controlar los costos en ambientes químicos exigentes.

Cómo las soluciones de intercambiadores de calor de placas completamente soldadas impactan a la industria química

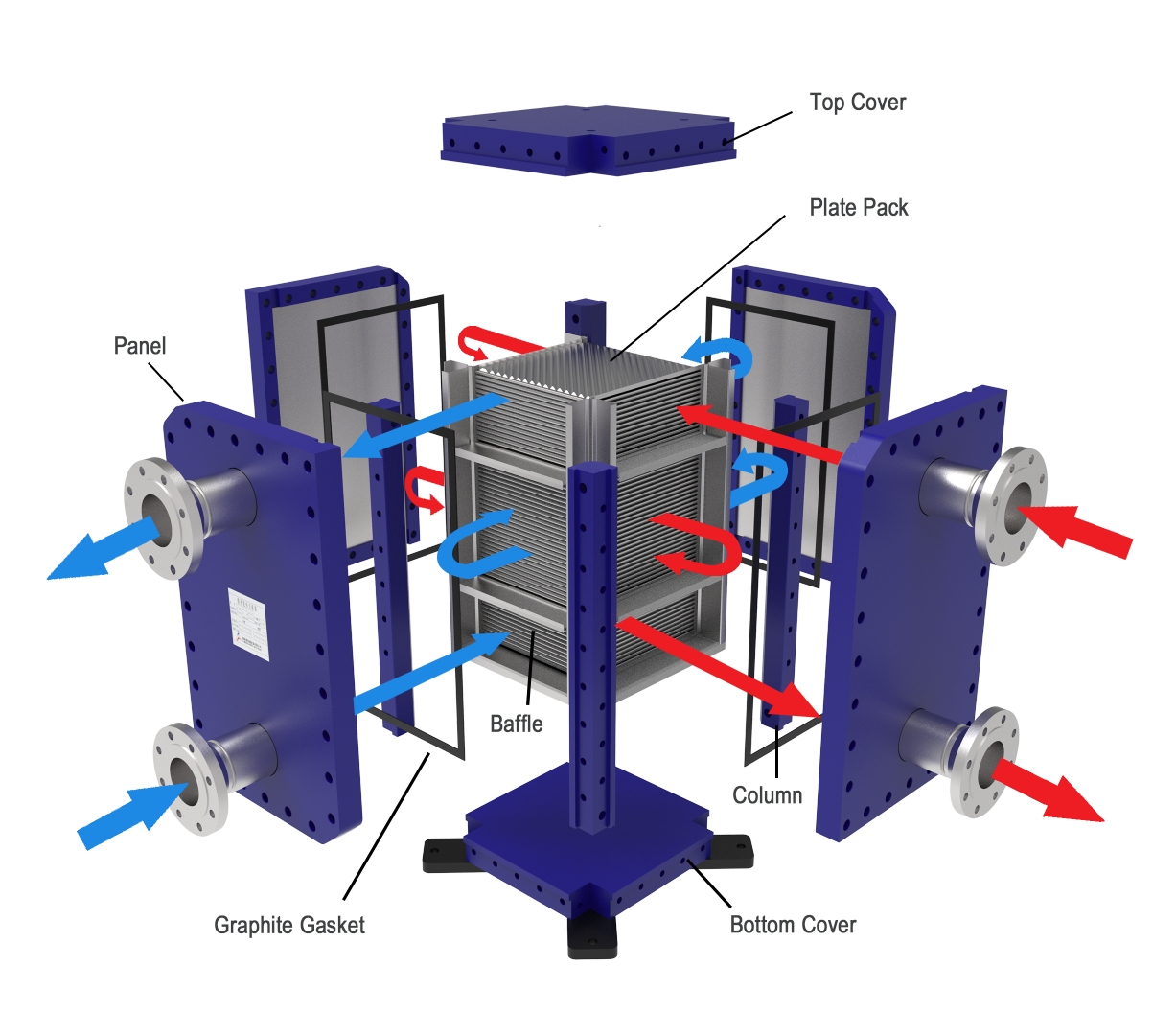

A.Completamente soldado PHE Utiliza una serie de placas de metal corrugado, unidas por métodos avanzados de soldadura como la soldadura láser o al vacío.

Los diseños totalmente soldados ofrecen:

· Mejora de la seguridad al prevenir fugas.

· Durabilidad en entornos corrosivos y de alta presión.

· Mantenimiento reducido y tiempo de inactividad.

La construcción soldada elimina la necesidad de juntas entre las placas, lo que elimina el riesgo de fugas y aumenta la fiabilidad.

Estosintercambiadores de calor de placa soldada láser Puede soportar altas presiones de hasta 50 barg y temperaturas que van desde -50 °C a 450 °C. SHPHE utiliza materiales como acero inoxidable, titanio y aleaciones dúplex para garantizar la resistencia a la corrosión y el estrés mecánico.

La estructura compacta y modular permite una fácil instalación y mantenimiento, lo que hace que estos intercambiadores sean adecuados para aplicaciones exigentes de la industria química.

Beneficios: Eficiencia, seguridad y ahorro de costos

Intercambiador de calor de bloque soldado ofrece varias ventajas para las plantas químicas:

· EficienciaEl diseño de la placa corrugada crea un flujo turbulento, maximizando la transferencia de calor y minimizando las diferencias de temperatura. Las plantas logran hasta cinco veces la eficiencia de los intercambiadores de cáscara y tubo tradicionales. La huella compacta ahorra un valioso espacio de piso.

· SeguridadLa construcción soldada elimina el fallo de la junta, reduciendo el riesgo de fugas y exposición a productos químicos peligrosos. Esto respalda el cumplimiento de las normas ambientales y de seguridad.

· Ahorro de costosLos materiales duraderos y el diseño robusto prolongan la vida útil del equipo y reducen las necesidades de mantenimiento. El menor consumo de energía y una mejor recuperación de calor se traducen en ahorros operativos. Aunque la inversión inicial puede ser mayor, los beneficios a largo plazo superan los costos.

Innovaciones en Diseño, Materiales y Automación

Los recientes avances han transformado el paisaje de intercambiadores de calor de placas completamente soldadas. Ahora, SHPHE utiliza características estructurales patentadas, como esquinas suaves, para mejorar la resistencia mecánica y la durabilidad. La introducción de diseños modulares permite un fácil acceso al área de transferencia de calor, simplificando la limpieza y el mantenimiento. Las innovaciones en materiales incluyen el uso de aleaciones de alto rendimiento como 254 SMO, C276 y titanio, que aumentan aún más la resistencia a la corrosión y la vida útil.

Aspecto | Detalles |

Innovación en Diseño | La construcción completamente soldada elimina las juntas, garantizando un funcionamiento a prueba de fugas y sin mantenimiento. |

Aplicación de idoneidad | Ideal para ambientes de alta presión, alta temperatura y fluidos corrosivos. |

Avances Materiales | 304, 304L, 316L, 254SMO, C - 276, Titanio |

Beneficios operacionales | La robustez y la naturaleza a prueba de fugas mejoran la seguridad y la fiabilidad. |

Tendencia del mercado | La adopción creciente impulsada por la eficiencia energética y el cumplimiento normativo. |

Aplicaciones del mundo real y estudios de caso

Las plantas químicas utilizan intercambiadores de calor de placas completamente soldadas para la calefacción, enfriamiento y recuperación de calor en una amplia gama de procesos. Por ejemplo, una planta de biodiesel mejoró su sistema de refrigeración del producto mediante la instalación de un intercambiador de calor de placas de titanio totalmente soldadas. Después de la limpieza con ácido cítrico, la planta vio el aumento del coeficiente de transferencia de calor de 32,67 a 53,91 W / m2 · K y la carga de calor se duplicó de 217.446 W a 434.984 W.

Estos resultados ponen de relieve el impacto de un mantenimiento adecuado y la capacidad del intercambiador de mantener un alto rendimiento incluso en entornos propensos a incrustaciones.

FAQs

¿Qué hace que los intercambiadores de calor de placas completamente soldadas sean ideales para plantas químicas?

Los intercambiadores de calor de placas completamente soldadas resisten la corrosión, evitan fugas y manejan altas presiones. Su diseño garantiza un rendimiento confiable en ambientes químicos duros.

¿Con qué frecuencia deben realizar los operadores el mantenimiento de estos intercambiadores?

Los operadores deben seguir las directrices del fabricante. La mayoría de los diseños completamente soldados requieren un mantenimiento menos frecuente que los modelos con junta debido a su construcción robusta.

¿Pueden los intercambiadores de calor de placas completamente soldadas manejar productos químicos agresivos?

Sí. Los fabricantes utilizan aleaciones avanzadas como el titanio y el C276. Estos materiales resisten productos químicos agresivos y prolongan la vida útil del equipo en aplicaciones exigentes.

¿En qué situaciones de plantas químicas son más adecuadas?

Fluidos tóxicos o corrosivos (por ejemplo,ácidos fuertes, solventes) y sistemas de alta presión y alta temperatura.

Los diseños de soldadura de gran brecha están disponibles para fluidos viscosos o aquellos con partículas, reduciendo el riesgo de obstrucción.

¿Cómo se limpian y mantienen los intercambiadores de calor de placas completamente soldadas?

La limpieza en el lugar (CIP) se usa comúnmente: productos químicos que circulan sin desmontaje.

La incrustación o bloqueos pesados pueden requerir acceso mecánico parcial o lavado a presión.

Los operadores deben monitorear la diferencia de temperatura y la caída de presión para detectar la incrustación temprano.

¿Qué pasa con el costo y la vida útil del intercambiador de calor soldado en plantas químicas?

Aunque el costo de capital es mayor, los FWPHEs generalmente ofrecen un menor costo de ciclo de vida en aplicaciones duras debido a un mantenimiento reducido y sin tiempo de inactividad de las juntas.

La vida de diseño es típicamente de 10 años, pero con el cuidado adecuado puede llegar a 20 - 40 años.

Sobre el SHPHE

SHPHE sigue comprometida con el progreso de la industria a través de la innovación tecnológica continua. Al asociarse con empresas líderes en el país y en el extranjero, SHPHE tiene como objetivo convertirse en un proveedor de primer nivel de soluciones de alta calidad en la industria del intercambiador de calor, tanto en China como a nivel internacional.

Si necesita más consulta y discusión, no dude en Contacta con nosotros.

Correos electrónicos: info@shphe.com

WhatsApp / celular: 86 15201818405