- Hogar

- SOLUCIONES INDUSTRIALES

-

PRODUCTOS

Tus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

Explorando la función de las juntas de los intercambiadores de calor de placas en 2025

Juntas de intercambiadores de calor de placas: cómo funcionan

Sellado y prevención de fugas

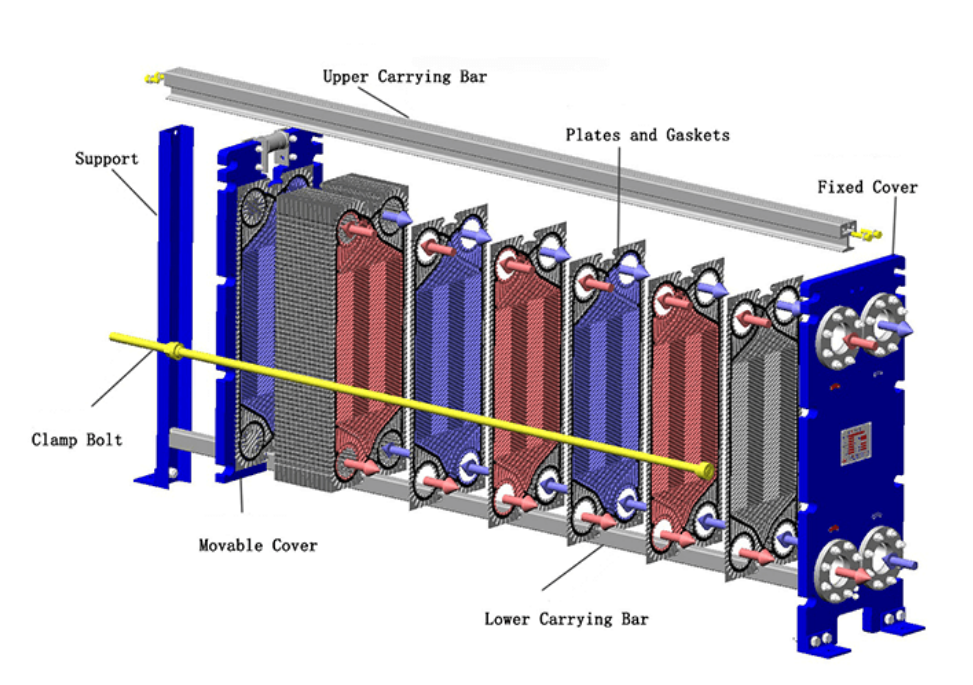

Juntas de intercambiadores de calor de placasCrean un sello hermético entre las placas metálicas. Este sello evita que los fluidos escapen del sistema. Los ingenieros diseñan estas juntas para soportar altas temperaturas y productos químicos agresivos. En 2025, las industrias exigirán una fiabilidad aún mayor de estos componentes.

Un sellado confiable protege el equipo y reduce el tiempo de inactividad. Los operadores inspeccionan las juntas regularmente para garantizar su integridad. Cuando una junta falla, las fugas pueden causar contaminación o pérdida de producto. Los fabricantes utilizan materiales avanzados para mejorar el rendimiento del sellado y prolongar la vida útil.

Mantenimiento del control de presión y flujo

Las juntas del intercambiador de calor de placas ayudan a mantener una presión estable dentro del sistema. Cada junta dirige los fluidos por canales específicos. Este diseño garantiza que los fluidos calientes y fríos no se mezclen.

·La presión constante favorece una transferencia de calor eficiente.

·Un control de flujo adecuado evita sobrecargas del sistema.

Los técnicos monitorean los niveles de presión para detectar indicios tempranos de desgaste de las juntas. En las instalaciones modernas, los sensores proporcionan información en tiempo real sobre la presión y el caudal. Estas innovaciones permiten a los operadores responder rápidamente a cualquier cambio.

| Función | Impacto en el sistema | Método de monitoreo |

|---|---|---|

| Control de presión | Previene sobretensiones | Sensores, medidores |

| Dirección del flujo | Evita la contaminación cruzada | Inspección visual |

Mejora de la eficiencia de la transferencia de calor

Las juntas de los intercambiadores de calor de placas desempeñan un papel fundamental para maximizar la transferencia de calor. Mantienen los fluidos separados y permiten que las placas intercambien energía térmica.

Las juntas eficientes reducen el consumo de energía y los costos operativos. Los ingenieros seleccionan diseños de juntas que minimizan la resistencia térmica. En 2025, nuevos materiales y formas mejorarán el contacto entre las placas. Estos avances impulsarán la eficiencia general del sistema. Los operadores eligen las juntas según las necesidades específicas de cada aplicación. Una instalación y un mantenimiento adecuados garantizan el óptimo rendimiento de los intercambiadores de calor.

Juntas para intercambiadores de calor de placas: materiales y diseño en 2025

Materiales comunes utilizados

Los fabricantes seleccionan materiales para las juntas de los intercambiadores de calor de placas en función de su durabilidad y resistencia a entornos hostiles. En 2025, los materiales más comunes incluyen:

·Caucho de nitrilo (NBR): Ofrece una fuerte resistencia al aceite y al agua.

·Monómero de etileno propileno dieno (EPDM): Soporta altas temperaturas y productos químicos.

·Fluoroelastómero (FKM): Resiste productos químicos agresivos y calor extremo.

·Silicona: Proporciona flexibilidad y estabilidad en aplicaciones alimentarias y farmacéuticas.

Estos materiales ayudan a que las juntas mantengan su forma y función bajo presión.

Selección de materiales para demandas industriales

Los ingenieros adaptan los materiales de las juntas a las necesidades específicas de cada industria. Por ejemplo, las plantas de procesamiento de alimentos requieren materiales que cumplan con estrictas normas de higiene. Las plantas químicas necesitan juntas resistentes a fluidos corrosivos. Los operadores consideran factores como:

| Industria | Requisito clave | Material preferido |

|---|---|---|

| Alimentos y bebidas | Higiene, flexibilidad | Silicona, EPDM |

| Químico | Resistencia química | FKM, EPDM |

| Petróleo y gas | Resistencia al aceite | NBR, FKM |

Avances tecnológicos en el diseño de juntas

En 2025, las nuevas tecnologías mejorarán el rendimiento de las juntas. Los fabricantes utilizan el diseño asistido por computadora (CAD) para crear juntas con formas precisas. Los métodos de fabricación avanzados, como la impresión 3D, permiten diseños personalizados que se adaptan a sistemas únicos. Algunas juntas ahora incorporan sensores que monitorizan la temperatura y la presión en tiempo real. Estas innovaciones ayudan a los operadores a detectar problemas a tiempo y a mantener una operación eficiente.

Juntas para intercambiadores de calor de placas: aplicaciones y beneficios

Usos industriales clave

Juntas de intercambiadores de calor de placasApoyan a muchas industrias. Las plantas químicas utilizan estas juntas para separar fluidos peligrosos. Las fábricas de alimentos y bebidas las utilizan para mantener la higiene y prevenir la contaminación. Las plantas de generación de energía utilizan juntas para intercambiadores de calor de placas para regular la temperatura y mejorar la eficiencia energética. Las plantas de tratamiento de agua también se benefician de su capacidad para manejar líquidos corrosivos. Los operadores de estos sectores eligen las juntas según las exigencias de cada proceso.

Beneficios de eficiencia, mantenimiento y seguridad

Las juntas de los intercambiadores de calor de placas aumentan la eficiencia del sistema al reducir la pérdida de energía. Ayudan a mantener un control óptimo del flujo y la temperatura. La inspección y el reemplazo regulares de las juntas reducen el riesgo de fugas y fallos del equipo.

·La seguridad mejorada protege a los trabajadores y al medio ambiente.

·Los materiales de junta duraderos permiten unos costes de mantenimiento más bajos.

Los técnicos utilizan herramientas de monitoreo para supervisar el rendimiento de las juntas. La rápida detección de desgaste o daños evita costosas paradas de producción.

| Beneficio | Descripción |

|---|---|

| Eficiencia | Reduce el consumo de energía |

| Mantenimiento | Prolonga la vida útil del equipo |

| Seguridad | Previene fugas y contaminación. |

Innovaciones y tendencias futuras

En 2025, los fabricantes introducirán juntas inteligentes con sensores integrados. Estos sensores proporcionan datos en tiempo real sobre temperatura y presión. Los ingenieros utilizan esta información para optimizar el rendimiento del sistema.

Las tendencias futuras incluyen materiales ecológicos y técnicas de fabricación avanzadas.

Los investigadores desarrollan juntas más duraderas y resistentes a más productos químicos. La industria espera nuevas mejoras en la automatización y el mantenimiento predictivo.

·Las juntas de intercambiadores de calor de placas favorecen el rendimiento industrial al garantizar un funcionamiento confiable.

·Los avances recientes mejoran la eficiencia y la seguridad en 2025.

·La selección adecuada y el mantenimiento rutinario prolongan la vida útil del equipo.

La tecnología de juntas inteligentes ayuda a los operadores a detectar problemas de forma temprana y optimizar la confiabilidad del sistema.

Preguntas frecuentes

¿Qué causa que las juntas del intercambiador de calor de placas fallen?

Las fallas de las juntas suelen deberse a ataques químicos, temperaturas extremas o una instalación incorrecta. Una inspección regular ayuda a identificar signos tempranos de desgaste o daños.

¿Con qué frecuencia deben los operadores reemplazar las juntas?

Los intervalos de reemplazo dependen de las condiciones de operación y del tipo de material. La mayoría de las instalaciones programan inspecciones cada 6 a 12 meses.

¿Pueden las juntas inteligentes reducir los costos de mantenimiento?

Sí. Las juntas inteligentes con sensores integrados proporcionan datos en tiempo real. Los operadores utilizan esta información para programar el mantenimiento solo cuando es necesario, ahorrando tiempo y dinero. 🛠️