- Hogar

- SOLUCIONES PARA LA INDUSTRIA

-

PRODUCTOS

Sus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

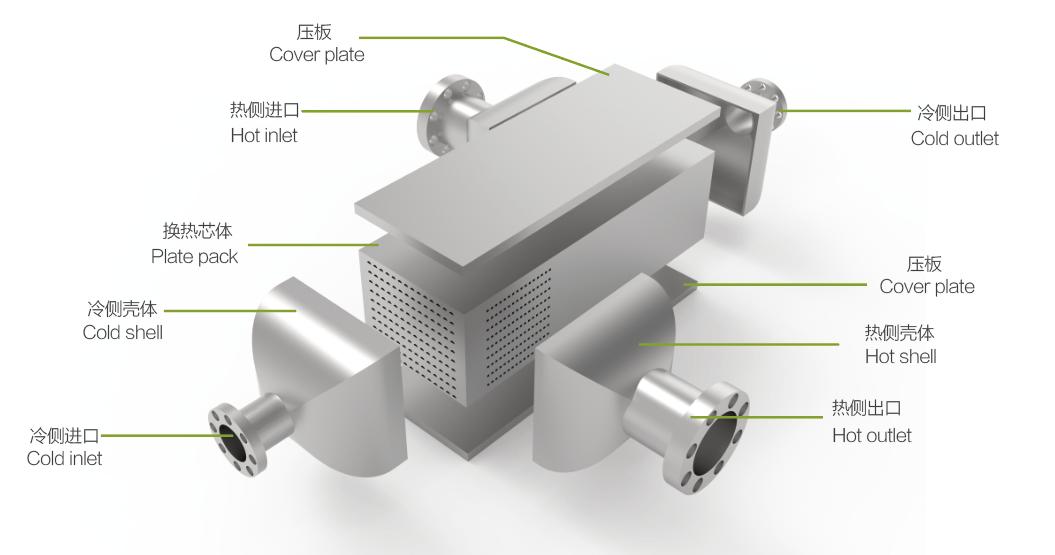

Desmontaje de un intercambiador de calor: sus partes principales

La superficie de transferencia de calor: núcleo del intercambio

La superficie de transferencia de calor es la barrera física por donde pasa la energía térmica de un fluido a otro. El diseño y el material de este componente son fundamentales para la eficiencia y la vida útil del intercambiador. Las dos formas más comunes son los tubos y las placas.

Tubos

Los tubos son el elemento fundamental de transferencia de calor en los intercambiadores de calor de carcasa y tubos. Los fabricantes los producen mediante dos métodos principales. Los tubos sin soldadura se obtienen a partir de un lingote de metal sólido, que se calienta y se extruye para formar un tubo continuo y sin juntas. Los tubos soldados se forman enrollando una tira plana de metal y soldando la unión. Si bien son eficaces, los tubos son susceptibles a condiciones de funcionamiento adversas. Las fallas suelen deberse a factores ambientales dentro del intercambiador.

Entre los defectos comunes de los tubos se incluyen:

Corrosión y erosiónLas reacciones químicas y la fricción del fluido desgastan tanto las superficies internas como externas del tubo.

·AgrietamientoLa fatiga producida por los ciclos de temperatura y presión puede causar grietas, especialmente cerca de la placa tubular.

·TrasteoLa vibración de los tubos puede provocar que rocen contra los deflectores u otros tubos, lo que produce desgaste.

·PicadoLa corrosión localizada, a menudo causada por bacterias o un tratamiento deficiente del agua, crea pequeños agujeros o picaduras.

Platos

Los intercambiadores de calor de placas utilizan una serie de placas delgadas y corrugadas en lugar de tubos. Estas placas crean canales complejos para el flujo del fluido, maximizando la superficie de transferencia de calor en un espacio compacto. El patrón y el ángulo de las corrugaciones son características de diseño cruciales. Un ángulo de corrugación mayor, por ejemplo, aumenta la turbulencia. Esta turbulencia mejora la tasa de transferencia de calor, pero también genera una mayor caída de presión en la unidad. Los ingenieros deben equilibrar el rendimiento térmico con una pérdida de presión aceptable.

Selección de materiales

Los ingenieros seleccionan los materiales en función de la temperatura, la presión y la composición química del fluido de la aplicación. El acero al carbono es una opción común y económica para muchas aplicaciones estándar. Sin embargo, su susceptibilidad a la corrosión puede generar mayores costos de mantenimiento a largo plazo.

Para entornos exigentes o corrosivos, los diseñadores suelen especificar aleaciones especiales como el acero inoxidable, el titanio o las aleaciones de níquel. Estos materiales de alto rendimiento ofrecen una durabilidad y resistencia a la corrosión superiores, lo que justifica su mayor coste inicial al garantizar una fiabilidad operativa a largo plazo.

El reto siempre reside en equilibrar el rendimiento requerido con el presupuesto del proyecto. La correcta selección de materiales es un paso fundamental que repercute directamente en la vida útil y la seguridad del intercambiador de calor.

La cáscara y la vivienda: el límite exterior

La cáscara es laintercambiador de calorLa carcasa exterior, que actúa como contenedor y soporte estructural, dirige el flujo de uno de los fluidos de trabajo y proporciona la resistencia necesaria para soportar las presiones internas y las cargas externas.

Conteniendo el proceso

La función principal de la carcasa es contener el fluido que circula por su lado, guiándolo a través del haz de tubos. El diseño de la carcasa influye directamente en la dinámica de fluidos y el rendimiento térmico. La Asociación de Fabricantes de Intercambiadores Tubulares (TEMA) clasifica las carcasas según su trayectoria de flujo, lo que permite a los ingenieros seleccionar un diseño adaptado a una aplicación específica. ⚙️

| Tipo de carcasa TEMA | Función principal / Aplicación |

|---|---|

| mi | El más común, adecuado para la refrigeración de procesos industriales generales. |

| F | Proporciona una placa de flujo longitudinal para un verdadero flujo a contracorriente. |

| G & H | Ideal para aplicaciones de cambio de fase como rehervidores y condensadores. |

| J | Se utiliza para bajas caídas de presión en el lado de la carcasa, a menudo en servicio de vacío. |

| K | Específicamente para rehervidores de calderas, permitiendo que el vapor se separe del líquido. |

| incógnita | Una carcasa de flujo cruzado para aplicaciones con muy baja caída de presión, como la condensación de vapor. |

Cada tipo ofrece una ventaja única, desde maximizar la eficiencia térmica hasta minimizar la pérdida de presión.

Garantizar la integridad estructural

Como recipiente a presión, la carcasa debe soportar con seguridad las presiones y temperaturas de funcionamiento del sistema. Su integridad estructural es fundamental para la seguridad operativa. El Código de Calderas y Recipientes a Presión (BPVC) de la Sociedad Americana de Ingenieros Mecánicos (ASME), en particular la Sección VIII, establece las normas esenciales para el diseño, la fabricación y la inspección.

Las recientes actualizaciones del código han modificado las reglas de diseño para los intercambiadores de calor de carcasa y tubos.

La edición de 2023 de la Sección VIII, División 1 de ASME BPVC ahora indica a los diseñadores que utilicen las reglas de la División 2 para muchos componentes de intercambiadores de calor. Sin embargo, la mayor parte de la carcasa debe seguir cumpliendo las reglas aplicables de la División 1.

Los ingenieros determinan las clasificaciones finales de presión y temperatura de una carcasa basándose en varios factores críticos:

·Cumplimiento de códigos de diseño como la Sección VIII de ASME.

·El material de construcción y su comportamiento a altas temperaturas.

·El espesor de pared calculado, incluyendo un margen para la corrosión.

•La calidad de todas las soldaduras y procesos de fabricación.

Estos elementos trabajan conjuntamente para garantizar que la carcasa siga siendo un límite robusto y fiable para el proceso de transferencia de calor.

Canales y boquillas: Dirección del flujo

Los canales y boquillas constituyen el sistema de control de flujo del intercambiador de calor. Guían los fluidos de trabajo hacia el interior, a través y hacia el exterior de la unidad. Un diseño adecuado de estos componentes es esencial para gestionar los caudales, la presión y el rendimiento térmico general. Garantizan que los fluidos circulen por las rutas previstas para maximizar la transferencia de calor.

Boquillas de entrada y salida

Las boquillas de entrada y salida son las conexiones al intercambiador de calor. Estas conexiones bridadas unen el recipiente a la tubería de proceso de la planta. Los ingenieros dimensionan las boquillas para que coincidan con las tuberías de conexión, garantizando una transición fluida. Dado que la perforación para una boquilla debilita la carcasa o el canal, las normas para recipientes a presión exigen un refuerzo alrededor de la abertura.

Los diseñadores suelen especificar bridas con cuello para soldar para estas conexiones. Sus cubos cónicos proporcionan una integridad estructural superior y permiten una inspección no destructiva exhaustiva.

·Boquillas estándarUn diseño común para servicio moderado incluye una placa de refuerzo junto con una brida de cuello soldado.

·Boquillas autorreforzadasLas opciones modernas, como las boquillas de cuello largo para soldadura de cara elevada (RFLWN), se forjan en una sola pieza, lo que elimina la necesidad de una almohadilla de refuerzo separada y reduce los costos de fabricación.

La caída de presión entre la entrada y la salida de una boquilla genera un aumento significativo en la velocidad del fluido. Esta aceleración puede provocar que la velocidad del fluido alcance aproximadamente los 200 m/s. Si bien esto facilita el movimiento del fluido a través de la unidad, velocidades tan elevadas también pueden incrementar la erosión, desgastando el material de la boquilla con el tiempo.

Canales internos de fluidos

Una vez dentro del intercambiador de calor, los fluidos circulan por canales internos diseñados con precisión. En los intercambiadores de carcasa y tubos, la sección de canales (también llamada colector) utiliza placas divisorias para dirigir el fluido que circula por el lado de los tubos. Estas placas actúan como separadores internos que crean una trayectoria de flujo específica.

En lugar de permitir que el fluido fluya a través de todos los tubos a la vez, estas particiones lo obligan a circular de un lado a otro en una configuración de múltiples pasos. Este diseño cumple varias funciones clave:

• Divide el recorrido del flujo dentro de la tapa del canal.

• Obliga al fluido a moverse varias veces a través del haz de tubos.

·Aumenta la distancia de recorrido del fluido y el tiempo de contacto con eltransferencia de calorsuperficie.

En definitiva, mejora la eficiencia térmica del intercambiador de calor.

Al controlar el flujo interno, los ingenieros pueden ajustar con precisión el rendimiento de la unidad para cumplir con los requisitos exactos del proceso.

Componentes estructurales esenciales de un intercambiador de calor

Además de las superficies y carcasas principales, ciertas partes estructurales del intercambiador de calor brindan soporte crucial y mejoran la eficiencia térmica. Las placas tubulares y los deflectores son dos de los componentes más importantes. Garantizan la integridad mecánica y optimizan la dinámica de fluidos dentro del recipiente.

Placas tubulares: El sello crítico

La placa tubular es una gruesa placa metálica que fija los extremos de los tubos. Actúa como una barrera estática, separando los fluidos del lado de los tubos del lado de la carcasa. La conexión entre el tubo y la placa tubular, conocida como unión tubo-placa tubular, es uno de los sellos más críticos de todo el conjunto. Una unión defectuosa provoca contaminación cruzada y costosos tiempos de inactividad.

Los fabricantes utilizan varios métodos para crear una unión duradera y hermética:

·Sellado de soldadurasEstas soldaduras proporcionan una capa adicional de protección contra fugas, lo cual es especialmente útil con fluidos corrosivos.

·Soldaduras resistentesEstas robustas soldaduras están diseñadas para soportar la carga física de los tubos. El proceso consiste en ranurar el orificio de la placa tubular para crear una conexión más resistente.

·Expansión de rodillosEste proceso mecánico expande el tubo contra la pared de la placa tubular, creando un ajuste por fricción.

Las investigaciones demuestran que la combinación de soldadura y expansión crea las uniones más resistentes. En un estudio, las uniones realizadas únicamente con expansión fallaron con una carga un 28 % inferior a la resistencia real del tubo. Este hallazgo sugiere que, para muchas aplicaciones, confiar únicamente en la expansión resulta insuficiente.

Las fugas suelen producirse por problemas como la corrosión bajo tensión, parámetros de soldadura inadecuados o una expansión insuficiente del tubo. Una fabricación cuidadosa es esencial para estos componentes vitales.piezas del intercambiador de calor.

Deflectores: Mejora del rendimiento

Los deflectores son placas instaladas a lo largo del haz tubular. Cumplen dos funciones principales: sujetar los tubos para evitar vibraciones y dirigir el fluido del lado de la carcasa por una trayectoria específica. Esta trayectoria controlada obliga al fluido a fluir a través de los tubos, creando turbulencias que mejoran significativamente la tasa de transferencia de calor.

El tipo más común, el deflector segmentado, crea un flujo en zigzag. Este diseño es eficaz, pero puede generar zonas muertas donde el fluido se estanca, lo que provoca incrustaciones y una gran caída de presión. En cambio, los modernos deflectores helicoidales guían el fluido en una espiral suave. Este patrón prácticamente elimina las zonas muertas, reduce las incrustaciones y disminuye la caída de presión, lo que ahorra energía de bombeo.

Los ingenieros diseñan cuidadosamente la disposición de los deflectores para equilibrar el rendimiento y la pérdida de presión.

| Factor de diseño del deflector | Efecto sobre la caída de presión | Efecto sobre la transferencia de calor |

|---|---|---|

| Mayor espaciado entre deflectores | Reduce | Puede reducir |

| Corte de deflector más grande | Reduce | ¿Puede comprometerse? |

Un diseño adecuado de los deflectores es un factor clave para optimizar el rendimiento de estas complejas piezas del intercambiador de calor.

Cómo funcionan juntos los componentes

Los componentes individuales del intercambiador de calor conforman un sistema unificado para la gestión térmica. El proceso comienza cuando dos fluidos, uno caliente y otro frío, entran en la unidad a través de boquillas separadas. Recorren trayectorias distintas diseñadas para maximizar su interacción térmica sin que se mezclen. Este movimiento coordinado es fundamental para el funcionamiento del intercambiador.

Seguimiento de la trayectoria del fluido en el lado del tubo

El fluido que circula por el lado de los tubos entra al intercambiador de calor a través de una boquilla de entrada en la sección del canal. Unas placas divisorias dentro del canal dirigen este fluido hacia un conjunto específico de tubos. En una unidad de múltiples pasos, el fluido recorre toda la longitud del haz tubular, realiza un giro en U en el canal posterior y regresa a través de otro conjunto de tubos. Este recorrido de ida y vuelta aumenta la distancia que recorre el fluido y su tiempo total de contacto con las paredes de los tubos, mejorando así el rendimiento térmico antes de que salga por la boquilla de salida.

Trazando la trayectoria del fluido en el lado de la carcasa

Simultáneamente, el fluido del lado de la carcasa entra a través de una boquilla en la misma. Los deflectores internos fuerzan este fluido a fluir en zigzag o espiral por la superficie exterior del haz de tubos. Esta trayectoria de flujo transversal genera turbulencia, lo que mejora la transferencia de calor. Sin embargo, los deflectores segmentados también pueden crear zonas de flujo estancado, o «puntos muertos», junto a la pared de la carcasa y en su centro. Los ingenieros utilizan la dinámica de fluidos computacional (CFD) para visualizar y optimizar el flujo.

Las simulaciones CFD confirman cómo los deflectores crean patrones en zigzag y zonas de recirculación.

Esta información ayuda a los ingenieros a perfeccionar el diseño de los deflectores para aumentar la eficiencia.

·Herramientas como ANSYS evalúan el comportamiento térmico de estas complejas trayectorias de flujo.

El resultado: Transferencia de calor eficiente

A medida que los dos fluidos fluyen por sus canales designados, el calor se transfiere del fluido más caliente, a través de la pared del tubo o placa, al fluido más frío. La eficacia de este intercambio se mide mediante la Diferencia Media Logarítmica de Temperatura (DMLT), un indicador clave de rendimiento. Los ingenieros la calculan utilizando una fórmula estándar.

El LMTD se calcula de la siguiente manera:

LMTD = (ΔT1 - ΔT2) / ln(ΔT1/ΔT2)

La optimización del diseño de estas piezas del intercambiador de calor puede generar importantes mejoras en la eficiencia. Por ejemplo, un proyecto que rediseñó una unidad mediante fabricación aditiva redujo su masa total en un 81 % y su volumen en un 85 %, lo que demuestra el potencial de esta técnica.diseño de componentes innovadoresEn definitiva, un fluido sale más caliente y el otro más frío, logrando así el objetivo deseado del proceso.

El rendimiento de un intercambiador de calor depende de sus componentes principales, entre los que se incluyen la superficie de transferencia de calor, la carcasa, las boquillas, las placas tubulares y los deflectores. Cada una de estas partes del intercambiador de calor desempeña una función específica en el funcionamiento del sistema. Comprenderlas es el primer paso para seleccionar la unidad adecuada para servicios exigentes, como aquellos que implican altas presiones o fluidos corrosivos.

Este conocimiento también es esencial para un funcionamiento seguro. Un mantenimiento adecuado previene fugas a alta presión y temperatura, mientras que la monitorización de indicadores clave como la caída de presión garantiza la fiabilidad y la eficiencia a largo plazo. 💡

Preguntas frecuentes

¿Cuál es la parte más importante de un intercambiador de calor?

La superficie de transferencia de calor, ya sean tubos o placas, es el componente más importante. Esta superficie forma la barrera que impide el paso del calor del fluido caliente al fluido frío. Su diseño y material determinan directamente la eficiencia y el rendimiento generales del intercambiador de calor.

¿Por qué los intercambiadores de calor necesitan deflectores?

Los deflectores cumplen dos funciones esenciales. Proporcionan soporte estructural a los tubos, evitando vibraciones y desgaste. Además, guían el fluido del lado de la carcasa a través del haz tubular. Esta trayectoria de flujo controlada crea turbulencia, lo que aumenta significativamente la tasa de transferencia de calor.

¿Cómo evitan los ingenieros las fugas en un intercambiador de calor?

Los ingenieros se centran en crear una unión robusta entre el tubo y la placa tubular para evitar fugas.

Utilizan técnicas de fabricación como la expansión por rodillos y la soldadura de refuerzo. Estos métodos crean un sello duradero y hermético que impide la mezcla de los fluidos del lado del tubo y del lado de la carcasa, garantizando así la seguridad operativa. 🛡️

¿Cuál es la diferencia entre un tubo y una placa?

Los tubos son conductos cilíndricos que forman la superficie de transferencia de calor en los intercambiadores de calor de carcasa y tubos. Las placas son láminas delgadas y corrugadas de metal apiladas. El diseño de placas proporciona una superficie muy grande en un volumen compacto, lo que suele resultar en una mayor eficiencia térmica.