- Hogar

- SOLUCIONES PARA LA INDUSTRIA

-

PRODUCTOS

Sus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

Intercambiadores de calor comerciales: Un análisis profundo del ahorro energético

El principio de recuperación de calor y reducción de energía

La función principal deintercambiadores de calor comercialesSe basa en los principios de la termodinámica. Estas leyes explican cómo se mueve y se transforma la energía, proporcionando la base para la recuperación de calor.

-

Primera ley de la termodinámica:La energía no se crea ni se destruye. El calor simplemente se transfiere de un fluido más caliente a uno más frío sin pérdida de energía total.

-

Segunda Ley de la Termodinámica:El calor fluye naturalmente de una fuente caliente a una más fría. Un intercambiador de calor facilita este proceso natural de manera eficiente.

Captura y reutilización del calor residual

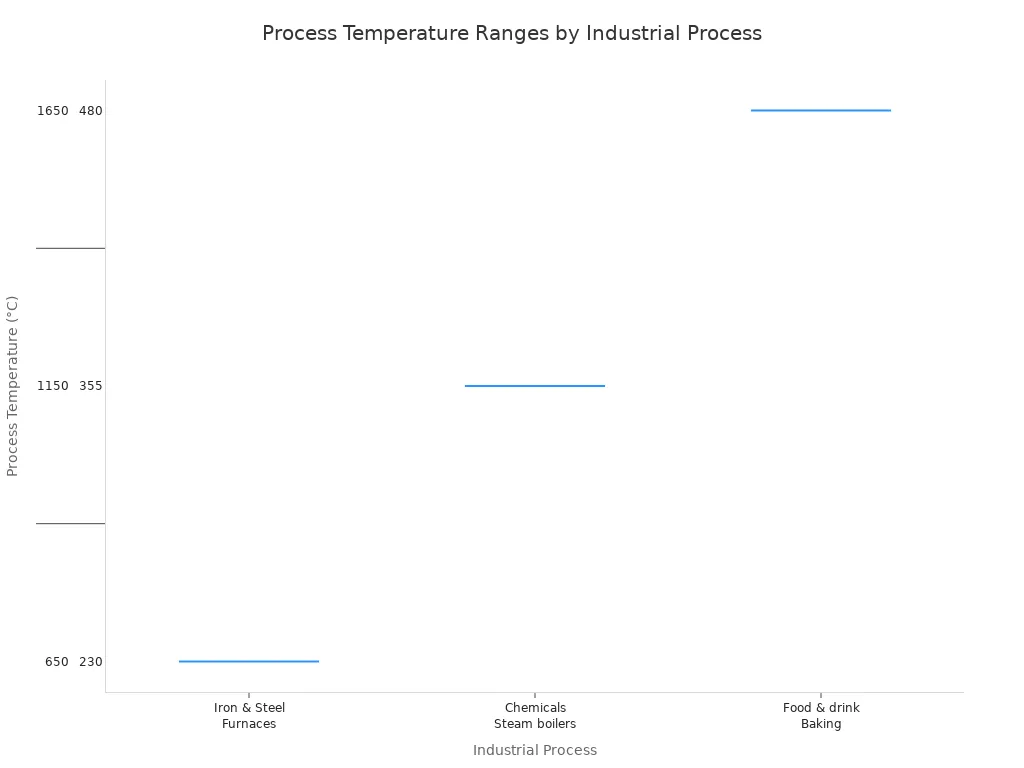

Muchas industrias generan enormes cantidades de energía térmica que a menudo se libera a la atmósfera como residuo. Esto representa un importante recurso sin explotar. Los intercambiadores de calor capturan esta energía para su reutilización, reduciendo directamente la demanda de los sistemas de calefacción principales. Entre las principales industrias que producen calor residual recuperable se incluyen:

Hierro y acero

·Productos químicos y petroquímicos

·Fabricación de cemento y vidrio

Pulpa y papel

·Alimentos y bebidas

Cuantificando su ahorro energético

Calcular el ahorro potencial es un proceso sencillo. Ayuda a las instalaciones a comprender el beneficio económico de instalar un sistema de recuperación de calor.

Nota: La fórmula de ahorro de energíaEl ahorro energético anual se puede estimar utilizando la fórmula:Ahorro = Cantidad recuperable × Horas anuales × (1/ηdesplazado)Aquí,Qrecuperablees el calor recuperable,Horas anualeses el tiempo de funcionamiento anual, yηdesplazado¿Se está compensando la eficiencia del sistema?

Estos cálculos se traducen en importantes beneficios reales. Por ejemplo, un fabricante de cereales ahorró 500 000 dólares anuales, mientras que un hospital redujo su consumo de gas para calderas en un 30 %. La recuperación de la inversión suele ser rápida. Algunos proyectos, como uno relacionado con las aguas residuales de una cocina, han logrado amortizar la inversión por completo en menos de 90 días.

Tipos de intercambiadores de calor comerciales y su impacto

Seleccionar el intercambiador de calor adecuado es fundamental para maximizar el ahorro energético. La elección ideal depende de la aplicación específica, incluyendo los fluidos involucrados, los rangos de temperatura y los requisitos de presión. Los diferentes tipos de intercambiadores de calor comerciales ofrecen ventajas específicas para diversas necesidades operativas.

Nota:El diseño de un intercambiador de calor influye directamente en su eficiencia, sus necesidades de mantenimiento y su rentabilidad. Comprender los tipos principales es el primer paso hacia una estrategia eficaz de recuperación de calor.

Carcasa y tubo para aplicaciones robustas

Los intercambiadores de calor de carcasa y tubos son fundamentales en numerosas industrias. Su diseño es sencillo pero potente. Una gran carcasa cilíndrica contiene un haz de tubos. Un fluido circula por los tubos mientras que otro circula sobre ellos dentro de la carcasa. Esta configuración facilita la transferencia de calor entre ambos.

Estas unidades son conocidas por su durabilidad. Pueden soportar presiones muy altas y temperaturas extremas. Esta robustez las hace esenciales en entornos exigentes. Sus aplicaciones abarcan una amplia gama de industrias pesadas.

·Petróleo y gas:Se utiliza para el enfriamiento del petróleo crudo, la compresión de gas y el procesamiento en refinerías.

·Generación de energía:Se utiliza en condensadores para convertir el vapor de nuevo en agua.

·Fabricación de productos químicos:Fundamental para el calentamiento, enfriamiento y condensación de diversos productos químicos.

·Alimentos y bebidas:Se utiliza en procesos como la pasteurización y la esterilización que requieren alta durabilidad.

·Automotriz y aeroespacial:Se utiliza en sistemas de refrigeración de motores y sistemas hidráulicos.

·Pulpa y papel:Se utiliza en los procesos de digestión y secado de la pulpa.

Placa y marco para transferencia de alta eficiencia

Los intercambiadores de calor de placas y marcos ofrecen una alternativa moderna y altamente eficiente. Estas unidades constan de una serie de placas metálicas delgadas y corrugadas, atornilladas entre sí en un marco. El diseño crea canales estrechos por donde fluyen los fluidos. Esta gran superficie permite una transferencia de calor excepcionalmente rápida y eficiente.

En comparación con los intercambiadores de calor tradicionales de carcasa y tubos, los intercambiadores de placas y marcos ofrecen un rendimiento superior en un formato mucho más compacto. Su diseño modular también ofrece importantes ventajas en cuanto a mantenimiento y escalabilidad.

| Característica | Intercambiador de placas y marcos | Intercambiador de carcasa y tubos |

|---|---|---|

| Eficiencia | Transfiere el calor hasta cinco veces más eficientemente. | Coeficiente de transferencia de calor más bajo. |

| Huella | Requiere tan solo una décima parte del espacio en suelo. | Mucho más grande y pesado. |

| Mantenimiento | Las placas son fácilmente accesibles para su limpieza e inspección. | Los haces de tubos son difíciles de extraer y limpiar. |

| Flexibilidad | La capacidad se puede ajustar fácilmente añadiendo o quitando placas. | La capacidad queda fijada en el momento de la instalación. |

| Abordaje | La alta turbulencia en los canales reduce la acumulación de depósitos. | Más susceptible a la formación de incrustaciones y suciedad. |

La industria alimentaria y de bebidas depende con frecuencia de intercambiadores de placas y marcos para un control preciso de la temperatura. Su eficiencia es vital para la calidad y la seguridad del producto.

·Pasteurización:Calienta y enfría rápidamente productos como leche, zumo y salsas para prolongar su vida útil.

·Refrigeración y calefacción:Proporciona un control exacto de la temperatura para enfriar productos lácteos o calentar sopas.

·Recuperación de energía:Reutiliza el calor residual de la cocción para precalentar las materias primas, reduciendo así las facturas de energía.

·Lavado y esterilización:Calienta los líquidos de limpieza para mantener estrictos estándares de higiene.

Sistemas aire-aire para climatización

Los intercambiadores de calor aire-aire son fundamentales para los sistemas de climatización (calefacción, ventilación y aire acondicionado) energéticamente eficientes. Estos dispositivos funcionan transfiriendo la energía térmica del aire viciado de extracción al aire fresco entrante. Este proceso precalienta el aire fresco en invierno y lo preenfría en verano. El resultado es una reducción significativa de la energía necesaria para climatizar el edificio, con un potencial de ahorro de hasta un 30 %.

Estos sistemas, a menudo denominados recuperadores de energía (ERV), mejoran la calidad del aire interior y reducen los costes operativos. Existen dos tipos principales de intercambiadores de aire:

Intercambiadores de placas fijas:Estas unidades no tienen partes móviles. Utilizan capas alternas de placas para mantener separadas las corrientes de aire, permitiendo a la vez la transferencia de calor a través del material. Transfieren principalmente calor sensible (temperatura) y son conocidas por su fiabilidad.

·Intercambiadores de ruedas rotativas:También conocidas como ruedas entálpicas, estas estructuras constan de un cilindro giratorio relleno de un material permeable al aire. Al girar, la rueda absorbe el calor y la humedad de una corriente de aire y los libera en la otra. Esto les permite transferir tanto calor sensible como calor latente (humedad), lo que las hace muy eficaces para controlar el confort interior.

Factores clave para maximizar la eficiencia

Elegir el intercambiador de calor adecuado es solo el primer paso. Para maximizar el ahorro energético y garantizar una larga vida útil, los responsables de las instalaciones deben centrarse en dos factores clave: el dimensionamiento correcto y la selección estratégica de materiales. Estas decisiones influyen directamente tanto en los costes iniciales como en el rendimiento a largo plazo.

La importancia de elegir el tamaño adecuado

Dimensionar correctamente un intercambiador de calor es un equilibrio entre las necesidades de rendimiento y las limitaciones físicas. Es, sin duda, la decisión más importante en la fase de diseño. Una unidad mal dimensionada no podrá satisfacer la demanda o funcionará de forma ineficiente, anulando el potencial de ahorro energético.

Una unidad de tamaño insuficiente genera problemas inmediatos y persistentes. Constantemente no logra alcanzar las temperaturas objetivo requeridas por el proceso. Esto obliga a todo el sistema a trabajar más y durante más tiempo, lo que conlleva varias consecuencias negativas:

•Facturas de energía más elevadas debido al funcionamiento constante.

Mayor desgaste de los componentes, lo que provoca averías más frecuentes.

• Calefacción o refrigeración inconsistente, lo que puede afectar la calidad del producto o la comodidad de los ocupantes.

·Riesgo de condensación excesiva, que puede corroer los componentes internos y crear riesgos para la seguridad, como la presencia de monóxido de carbono.

Por el contrario, sobredimensionar una unidad presenta sus propios desafíos. Si bien algunos pueden sobredimensionar una unidad para prever futuras obstrucciones, esta estrategia tiene importantes inconvenientes. Un intercambiador de calor sobredimensionado es más grande y tiene un precio de compra inicial más elevado. Más importante aún, puede funcionar de manera ineficiente, especialmente con cargas bajas. Por ejemplo, una unidad alimentada por vapor con un 20 % de sobredimensionamiento puede experimentar una caída drástica en la presión del vapor durante condiciones de carga mínima. Esta caída de presión puede impedir que las trampas de vapor descarguen el condensado de manera efectiva, lo que provoca encharcamiento, reduce el área disponible para la transferencia de calor y perjudica el rendimiento.

Para un dimensionamiento preciso, los ingenieros deben considerar diversas variables. Las características del fluido, como el caudal y la viscosidad, son cruciales. Un mayor caudal exige un intercambiador de calor de mayor tamaño para manejar el volumen y mantener la eficiencia. De igual modo, los fluidos de alta viscosidad ofrecen resistencia al flujo, lo que puede aumentar la caída de presión y requerir una unidad de mayor tamaño para compensarlo.

Nota: Herramientas de dimensionamiento profesionalesLos profesionales utilizan software sofisticado para realizar estos cálculos complejos y garantizar una selección óptima. Estas herramientas modelan el rendimiento en función de condiciones de funcionamiento específicas. Algunos ejemplos comunes son:

·SWEP DThermX:Recomienda productos para aplicaciones monofásicas, de condensador y de evaporador.

·Selección Kelvion:Ofrece configuradores web para intercambiadores de calor de placas soldadas y con juntas.

·Aplicaciones de selección de Taco:Proporcionar herramientas para dimensionar tanto modelos de carcasa y tubo como de placas soldadas.

·Calculadora de bobinas Heatcraft:Genera paquetes de documentación detallados para bobinas comerciales con datos de rendimiento y dibujos.

Selección de materiales para mayor durabilidad

Los materiales empleados en la construcción de intercambiadores de calor comerciales determinan su durabilidad, resistencia a la corrosión y vida útil. Su elección influye directamente en las necesidades de mantenimiento y en el retorno de la inversión a largo plazo. Un material debe ser compatible con los fluidos del proceso, soportar las temperaturas y presiones de funcionamiento y facilitar una transferencia de calor eficiente.

La conductividad térmica de un material mide su capacidad para transferir calor. Los materiales con alta conductividad transfieren el calor de manera más eficiente. Sin embargo, la conductividad debe equilibrarse con otras propiedades críticas como la resistencia y la resistencia a la corrosión.

| Material | Conductividad térmica | Otras propiedades | Impacto en la eficiencia |

|---|---|---|---|

| Cobre | Excelente | Costoso, antimicrobiano | Alta eficiencia, frecuentemente utilizada en aplicaciones de climatización y tratamiento de agua. |

| Aluminio | Bien | Ligero y económico | Ideal para aplicaciones donde el peso es un factor clave, como la aeroespacial. |

| Acero inoxidable | Equilibrado | Duradero y resistente a la corrosión | La opción más común debido a su excelente equilibrio de propiedades. |

| Titanio | Moderado | Extremadamente resistente a la corrosión | Ideal para entornos hostiles como el agua salada, a pesar de su menor conductividad. |

La resistencia a la corrosión y a la acumulación de incrustaciones es fundamental para la durabilidad. La acumulación de incrustaciones consiste en la formación de depósitos no deseados en las superficies de transferencia de calor, lo que aísla la superficie y reduce su eficiencia. El material adecuado puede ralentizar significativamente este proceso. En industrias sanitarias como la alimentaria, la de bebidas y la farmacéutica, se requiere acero inoxidable o aleaciones superiores para todas las superficies que entran en contacto con el producto. Estos materiales son fáciles de limpiar y resistentes a la formación de incrustaciones.

La siguiente tabla describe cómo se comportan los diferentes materiales en ambientes corrosivos:

| Material | Ventaja de resistencia a la corrosión |

|---|---|

| Acero carbono | Resulta económico para fluidos no corrosivos, pero se oxida fácilmente. |

| Acero inoxidable (316) | Excelente resistencia general, especialmente contra la corrosión por picaduras causada por cloruros. |

| Acero inoxidable dúplex | Mayor resistencia y resistencia superior al agrietamiento por corrosión bajo tensión. |

| Aleaciones de níquel (por ejemplo, Hastelloy) | Resistencia superior a medios altamente corrosivos y altas temperaturas. |

| Titanio | Resistencia excepcional al agua de mar, a los cloruros y a los ácidos oxidantes. |

| Aleaciones de cobre | Su buena resistencia a la bioincrustación las hace útiles en entornos marinos. |

Por último, muchas industrias siguen normas estrictas para la selección de materiales en función de las condiciones de servicio específicas. Estas directrices garantizan la seguridad, la fiabilidad y un rendimiento óptimo en aplicaciones exigentes.

| Condiciones de servicio | Materiales preferidos |

|---|---|

| Agua de mar natural | Cobre-Níquel (Cu-Ni) 90/10; Titanio |

| Desalinización | Titanio; Acero inoxidable 316L; Cu-Ni 90/10 |

| Enfriamiento petroquímico | Acero inoxidable 316L/dúplex; titanio en el lado del agua de mar |

Mantenimiento para un rendimiento sostenido

La selección y el dimensionamiento adecuados establecen unintercambiador de calorSu potencial es enorme. Sin embargo, un mantenimiento constante garantiza que cumpla su promesa de ahorro energético a largo plazo. Descuidar el mantenimiento provoca una disminución del rendimiento, anulando así los beneficios de la inversión inicial.

El papel fundamental de la limpieza regular

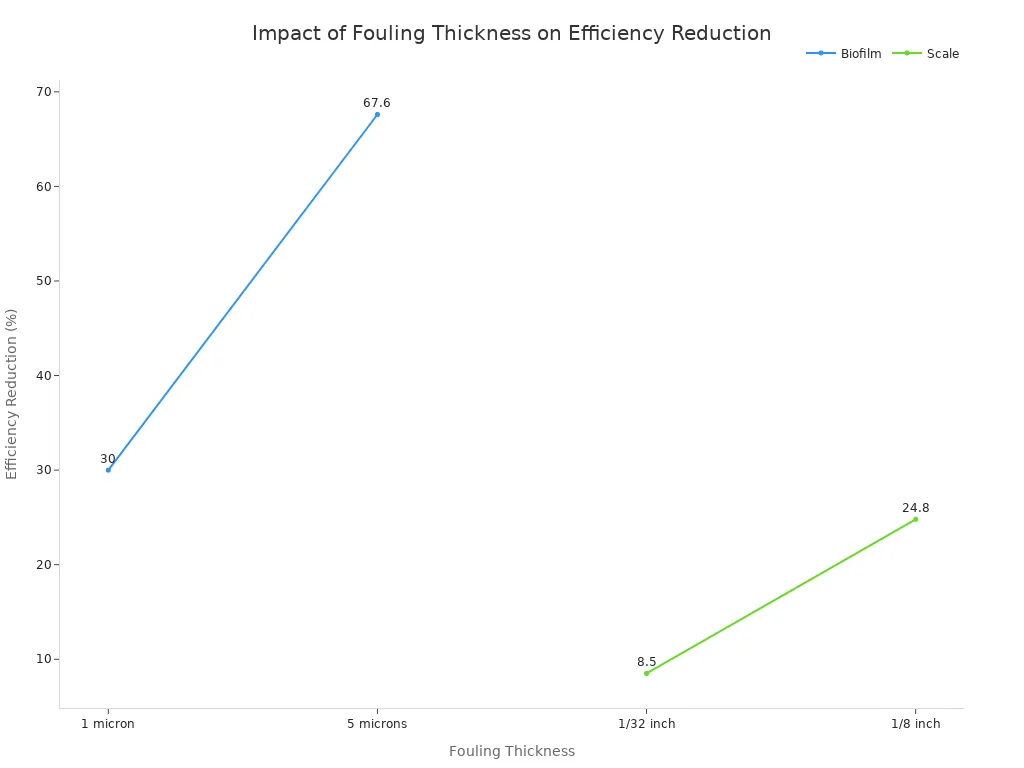

La incrustación es el principal enemigo de la eficiencia de los intercambiadores de calor. Se trata de la acumulación de depósitos indeseados, como minerales, microorganismos o residuos químicos, en las superficies de transferencia de calor. Esta acumulación actúa como una capa aislante, restringiendo el flujo de calor y aumentando el consumo de energía. Incluso una capa delgada tiene un impacto significativo. Por ejemplo, una capa de incrustaciones minerales de 0,8 mm (1/32 de pulgada) puede reducir la eficiencia en un 8,5 %.

Los distintos métodos de limpieza eliminan la suciedad con resultados variables. Mientras que el hidrolavado tradicional alcanza una eficacia de aproximadamente el 85%, las técnicas modernas, como la limpieza ultrasónica, pueden restaurar las superficies a casi el 100% de su rendimiento original. La limpieza regular elimina estas capas aislantes, restaura la eficiencia térmica y previene daños permanentes en los equipos.

Una lista de verificación de mantenimiento simple

Un programa de mantenimiento preventivo es la mejor defensa contra la pérdida de rendimiento. La frecuencia de limpieza ideal depende del entorno operativo. Los sistemas en entornos exigentes pueden requerir limpieza trimestral, mientras que otros pueden funcionar durante más tiempo. Una lista de verificación sencilla y rutinaria ayuda a los técnicos a detectar problemas a tiempo.

Tareas clave de mantenimiento:

·InspeccionarInspeccione externamente la unidad para detectar fugas, corrosión o daños.

·MonitorUtilice manómetros y termómetros para detectar desviaciones de los niveles normales de funcionamiento. Una caída de presión superior a 5 PSI suele indicar un problema.

·ControlarSuperficies de transferencia de calor para detectar signos visibles de suciedad o incrustaciones.

·Limpioo bien, limpie el sistema para eliminar los residuos y la acumulación antes de que el problema se agrave.

·RegistroTodas las actividades de mantenimiento y los datos de rendimiento para realizar un seguimiento del estado de la unidad a lo largo del tiempo.

Los intercambiadores de calor comerciales son fundamentales en cualquier estrategia energética moderna. Recuperan el calor residual para reducir la carga del sistema, lo que se traduce en una alta rentabilidad de la inversión. Un mercado que, según las proyecciones, superará los 97 000 millones de dólares en 2030, impulsado por incentivos gubernamentales, pone de manifiesto su creciente importancia. Una selección, dimensionamiento y mantenimiento adecuados son esenciales para aprovechar estos importantes ahorros.

Preguntas frecuentes

¿Cuál es el período de amortización típico para un intercambiador de calor?

El periodo de amortización varía según la aplicación. Muchos proyectos recuperan la inversión en menos de dos años. Algunos sistemas de alta eficiencia pueden lograr la amortización en tan solo unos meses.

¿Con qué frecuencia se debe limpiar un intercambiador de calor comercial?

La frecuencia de limpieza depende de las condiciones de funcionamiento. En entornos exigentes, puede ser necesario un mantenimiento trimestral. Los sistemas en entornos más limpios podrían necesitar una limpieza anual para mantener un rendimiento y una eficiencia óptimos.

¿Se pueden utilizar los intercambiadores de calor para aplicaciones de refrigeración?

Sí, son esenciales para la refrigeración. Los intercambiadores de calor transfieren el calor residual de un fluido de proceso a un medio más frío. Este proceso reduce la carga en los sistemas de refrigeración primarios.