- Hogar

- SOLUCIONES PARA LA INDUSTRIA

-

PRODUCTOS

Sus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

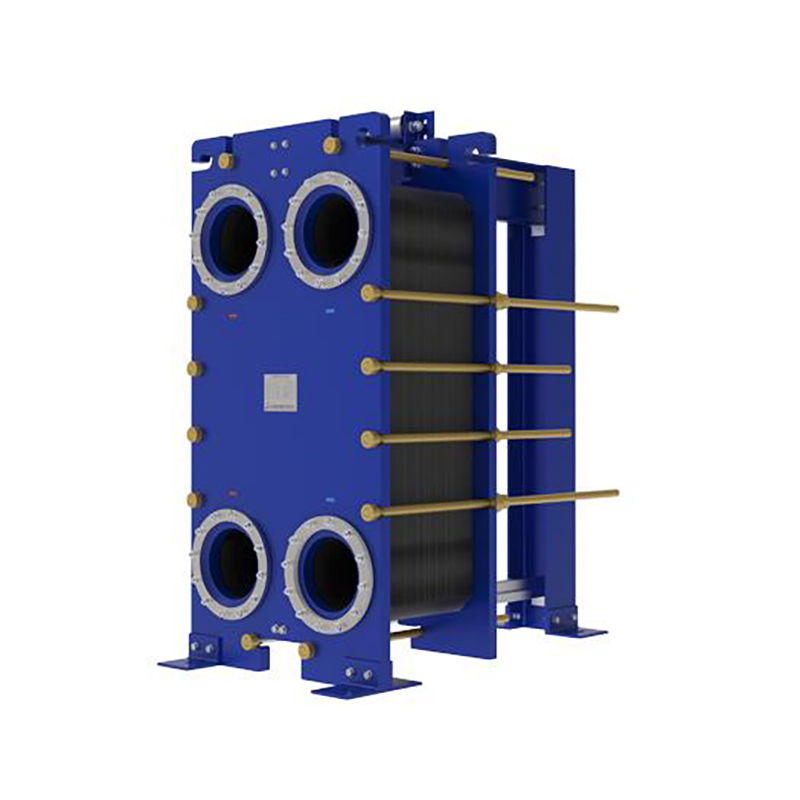

Intercambiadores de calor de bloque de carbono como solución para productos químicos agresivos

Aintercambiador de calor de bloque de carbonoproporciona una solución de primera clase para el manejo de productos químicos agresivos.

Su material presenta una excepcional resistencia a la corrosión y una alta conductividad térmica. Estas propiedades únicas hacen que el equipo sea ideal para entornos exigentes, como el procesamiento con ácido clorhídrico y ácido sulfúrico, donde otros materiales suelen fallar.

¿Por qué Carbon Block destaca en entornos corrosivos?

Un bloque de carbonointercambiador de calorEste material destaca en entornos químicos agresivos gracias a dos ventajas principales: su inercia química proporciona una protección inigualable contra la corrosión y su base de grafito ofrece una excelente capacidad de transferencia de calor. Estos factores se combinan para crear una solución altamente eficaz y fiable.

Resistencia a la corrosión inigualable

El grafito es un material naturalmente inerte. No reacciona con la mayoría de los productos químicos agresivos. Esta propiedad le confiere una ventaja significativa sobre las aleaciones metálicas, que a menudo se corroen, pican o fallan por completo al exponerse a ciertas sustancias. Muchos procesos industriales utilizan productos químicos altamente destructivos para los equipos estándar.

Entre los factores comunes que degradan las superficies metálicas se incluyen:

Ácidos

Compuestos clorados

fluidos vaporizados

Nota:La presencia de iones como cloruros y sulfatos, junto con niveles de pH extremos, acelera la degradación de los metales. La resistencia inherente del carbono a estos factores lo convierte en el material de elección por defecto para procesos que involucran ácido clorhídrico, ácido sulfúrico y otros medios agresivos.

Rendimiento térmico superior

Una resistencia eficaz a la corrosión solo resulta útil si el equipo también puede transferir el calor de forma eficiente. El grafito, componente principal de los bloques de carbono, posee una conductividad térmica excepcional. Esta propiedad suele superar la de muchos metales resistentes a la corrosión, lo que permite un control de temperatura rápido y eficiente.

Los fabricantes mejoran las propiedades naturales del grafito mediante la impregnación. Este proceso consiste en rellenar los poros del grafito con resinas avanzadas. Por ejemplo, algunos diseños utilizan un sustrato de grafito impregnado con una resina fenólica patentada. Este tratamiento aumenta la resistencia del material y le permite soportar altas temperaturas sin degradarse. El tipo específico de impregnación determina los límites operativos del intercambiador.

Los distintos grados de grafito ofrecen un rendimiento adaptado a aplicaciones específicas.

| Grado de grafito | Tipo de impregnación | Temperatura máxima |

|---|---|---|

| BS (extruido) | resina fenólica | 220 °C (428 °F) |

| XBS (isostático) | resina fenólica | 220 °C (428 °F) |

| XTH (isostático) | resina de PTFE | 250 °C (482 °F) |

| XC (isostático) | resina de carbono | 430 °C (806 °F) |

Esta combinación de alta conductividad térmica e impresionante resistencia a la temperatura convierte al intercambiador de calor de bloque de carbono en una herramienta potente y eficiente para las tareas de gestión térmica más exigentes.

Comprender las limitaciones de un intercambiador de calor de bloque de carbono

Mientras que un bloque de carbonointercambiador de calorSi bien ofrece un excelente rendimiento, los operadores deben comprender sus limitaciones inherentes para garantizar un funcionamiento seguro y eficiente. Los principales inconvenientes del material se relacionan con sus propiedades físicas y la complejidad de su mantenimiento. Reconocer estos desafíos es el primer paso para implementar soluciones modernas que los mitiguen.

Envejecimiento y fragilidad de los materiales

El grafito es un material cerámico. Esto le confiere una excelente resistencia química, pero también lo hace inherentemente frágil. A diferencia de los metales, que pueden doblarse o deformarse bajo tensión, el grafito puede fracturarse. Esta fragilidad se convierte en una preocupación mayor a medida que el material envejece. Las resinas fenólicas utilizadas para impregnar el grafito se degradan con el tiempo debido a los ciclos térmicos y a la tensión operativa continua.

Este proceso de envejecimiento reduce la resistencia del material y lo hace más susceptible a sufrir daños. Una unidad que funciona correctamente puede tener una vida útil superior a 15-20 años. Sin embargo, una vida útil inferior a ocho años suele indicar que deben considerarse materiales o diseños alternativos. La avería más común es la rotura de los tubos, que se produce por una combinación del envejecimiento de la resina y la fatiga causada por las vibraciones durante el funcionamiento.

Desafíos de mantenimiento y reparación

La fragilidad del grafito dificulta los procedimientos de mantenimiento y reparación. Los métodos de reparación tradicionales suelen ser difíciles, laboriosos y requieren conocimientos especializados.

Reparar un tubo dañado en un diseño convencional de tubo cementado es una tarea compleja. A menudo implica enviar la unidad completa de vuelta al fabricante, lo que conlleva largos periodos de inactividad y pérdidas de producción significativas. 🚧

Las inspecciones periódicas son fundamentales para identificar posibles problemas antes de que provoquen fallos catastróficos. Los equipos de mantenimiento deben buscar signos específicos de degradación de los materiales.

| Problema común | Descripción |

|---|---|

| Incrustaciones y acumulación de suciedad | La acumulación de materiales en las superficies de los tubos reduce la eficiencia térmica y puede obstruir el flujo. |

| Fugas y grietas en los tubos | Estos defectos, causados por fatiga o choque térmico, pueden provocar contaminación cruzada de fluidos. |

| Erosión | El desgaste mecánico adelgaza las paredes de los tubos, especialmente en zonas con alta turbulencia del fluido. |

| Daños mecánicos | Los impactos físicos pueden causar abolladuras o deformaciones, lo que puede provocar fallos en los sellos o una mala distribución del fluido. |

Además de las inspecciones visuales, los operadores también deben estar atentos a las señales sensoriales que puedan indicar un problema. Estas señales pueden señalar un intercambiador de calor dañado que requiere atención inmediata.

Ruidos inusualesLos ruidos de traqueteo o chasquido pueden indicar grietas o tensiones por dilatación térmica.

Olores extrañosLos olores desagradables, como el del formaldehído, pueden indicar degradación de la resina.

Corrosión visibleLa decoloración o las picaduras en los componentes metálicos conectados pueden indicar una fuga.

Caída del rendimientoLos ciclos de calentamiento más prolongados o la incapacidad para alcanzar las temperaturas objetivo sugieren una eficiencia reducida, posiblemente debido a la acumulación de suciedad o fugas internas.

Innovaciones en el diseño moderno de intercambiadores de calor

Los ingenieros han desarrollado nuevos diseños para superar las limitaciones tradicionales del bloque de carbono.intercambiadores de calorEstos avances se centran en mejorar la fiabilidad, simplificar el mantenimiento y prolongar la vida útil de los equipos. Las recientes innovaciones en patrones de flujo y sistemas de control pueden mejorar la eficiencia energética entre un 15 % y un 30 % en comparación con los diseños anteriores, lo que conlleva un importante ahorro en los costes operativos.

Tecnología avanzada de sellado con juntas tóricas

Los diseños modernos sustituyen los tubos cementados por un avanzado sistema de sellado con juntas tóricas. Esta tecnología supone una mejora sustancial para prevenir fugas y simplificar las reparaciones. En estos sistemas, cada tubo de grafito se sella individualmente con una junta tórica de alto rendimiento.

La elasticidad de la junta tórica mantiene un sellado robusto y hermético incluso con ligeros movimientos debidos a vibraciones o cambios de temperatura. Esto supone una ventaja significativa frente a las juntas rígidas tradicionales, que pueden fallar bajo condiciones de funcionamiento exigentes.

La elección del material de las juntas tóricas es fundamental para garantizar la compatibilidad química y el rendimiento a largo plazo. Para aplicaciones altamente corrosivas, los fabricantes utilizan materiales especializados.

Estos materiales garantizan que el sello mantenga su integridad, evitando fugas y costosos tiempos de inactividad.

Reemplazo de tubos in situ simplificado

El uso de juntas tóricas facilita enormemente el mantenimiento. Al no estar los tubos cementados permanentemente al bloque, un tubo dañado puede sustituirse individualmente. Esta innovación transforma una reparación importante en una tarea de mantenimiento rutinaria.

Los técnicos pueden realizar la sustitución directamente in situ, un proceso que suele tardar entre varias horas y unos pocos días. Esto elimina la necesidad de enviar la unidad completa al fabricante. Las ventajas de este proceso simplificado son considerables, ofreciendo un rápido retorno de la inversión. Los estudios de caso demuestran que los diseños modernos pueden multiplicar por seis el tiempo medio entre fugas de tubos y proporcionar más de 2 millones de dólares en ahorros anuales gracias a la reducción del mantenimiento y la prevención de pérdidas de producción.

Alternativas de materiales de alto rendimiento

Si bien los diseños modernos de grafito ofrecen mejoras significativas, algunas aplicaciones exigen un rendimiento aún mayor. Los ingenieros han desarrollado materiales alternativos para los tubos que pueden integrarse en intercambiadores de calor de bloque de carbono. Estos materiales proporcionan propiedades especializadas para las condiciones de proceso más extremas.

Carburo de silicio (SiC) para resistencia universal

El carburo de silicio (SiC) representa una mejora de alta calidad para los tubos de intercambiadores de calor. Ofrece una resistencia química prácticamente universal y una resistencia mecánica excepcional. El SiC es uno de los materiales más duros disponibles, superado únicamente por el diamante y el carburo de boro. Esta dureza extrema proporciona una excelente resistencia a la erosión y al desgaste.

Una ventaja clave del SiC es su capacidad para resistir productos químicos que atacan otros materiales. Es la única cerámica que no se corroe con el ácido fluorhídrico, una sustancia notoriamente agresiva.

Aunque los tubos de SiC son más caros que los de grafito, su durabilidad superior justifica el coste en aplicaciones exigentes. Su excepcional resistencia al choque térmico les permite soportar cambios bruscos de temperatura sin fracturarse.

| Medio corrosivo | Temperatura | Tasa de corrosión (mm/año) |

|---|---|---|

| Ácido fluorhídrico al 54% | 25°C (77°F) | 0,0002 |

| HF al 10% y ácido nítrico | 120 °C (248 °F) | 0,0040 |

Esta combinación de propiedades convierte al SiC en la opción ideal para procesos donde la fiabilidad es primordial. Otros metales de alto rendimiento, como el titanio y el Hastelloy, también ofrecen una excelente resistencia a la corrosión, pero es posible que no igualen el rendimiento del SiC en un espectro químico tan amplio.

Compuestos PPS-GR para una mayor ductilidad

El PPS-GR es un innovador material compuesto que resuelve el principal problema del grafito: su fragilidad. Este material combina sulfuro de polifenileno (PPS) con grafito especial (GR). El tubo compuesto resultante conserva un buen rendimiento térmico y resistencia química, a la vez que adquiere una ductilidad considerable.

La matriz polimérica de PPS hace que los tubos sean menos frágiles y más resistentes a los impactos mecánicos y las vibraciones. Esta mayor resistencia reduce el riesgo de rotura durante el funcionamiento o el mantenimiento. Los tubos PPS-GR pueden funcionar de forma continua a temperaturas de hasta 220 °C (425 °F), lo que los hace idóneos para numerosas aplicaciones de procesamiento químico. Este material ofrece una alternativa robusta y fiable para entornos donde el riesgo de daños mecánicos es una preocupación.

Los diseños tradicionales de intercambiadores de calor de bloque de carbono presentan limitaciones debido al envejecimiento del material y a la dificultad de su mantenimiento. Las innovaciones modernas, como las juntas tóricas y los materiales avanzados, aumentan la fiabilidad y simplifican las reparaciones. Estos avances se alinean con las tendencias de la industria hacia equipos de alta eficiencia, lo que convierte al intercambiador de calor de bloque de carbono en una solución más robusta y rentable para aplicaciones exigentes.

Preguntas frecuentes

¿Cuál es la principal ventaja de un intercambiador de calor de bloque de carbono?

Su material de grafito ofrece una excelente resistencia a la corrosión frente a productos químicos agresivos. Esta propiedad lo hace ideal para procesos industriales exigentes donde los metales suelen fallar.

¿Existen inconvenientes al usar grafito?

Sí, el grafito es frágil y puede fracturarse bajo presión. Además, el material envejece con el tiempo, lo que puede reducir su resistencia y generar problemas de mantenimiento.

¿Cómo mejoran la fiabilidad los diseños modernos?

Los nuevos diseños utilizan juntas tóricas en lugar de cemento. Esta tecnología simplifica la sustitución de los tubos y crea un sellado más duradero y hermético para un mejor rendimiento operativo.