- Hogar

- SOLUCIONES PARA LA INDUSTRIA

-

PRODUCTOS

Sus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

Evite errores comunes: Una guía para el dimensionamiento adecuado de intercambiadores de calor

Define tu carga térmica y caudales.

La base de cualquier precisiónintercambiador de calorEl dimensionamiento de un proyecto define claramente la carga térmica y los caudales de fluido del sistema. La carga térmica representa la cantidad de calor que debe transferirse entre los dos fluidos para lograr el resultado deseado. Un cálculo incorrecto de la carga térmica es una de las principales causas de errores de dimensionamiento.

Especifique las temperaturas de entrada y salida.

Los ingenieros deben especificar primero las temperaturas de entrada y salida de los circuitos de fluido caliente y frío. Estos valores definen la variación de temperatura (ΔT) requerida por el proceso. Es fundamental considerar todos los escenarios operativos. Por ejemplo, las condiciones ambientales influyen directamente en las temperaturas del sistema. Las variaciones estacionales de la temperatura del aire pueden alterar la temperatura de entrada del fluido refrigerante, afectando el rendimiento general del sistema.

Cálculo de la carga térmica (Q)La carga térmica se calcula mediante una ecuación estándar de transferencia de calor. Esta fórmula relaciona directamente el cambio de temperatura con los requerimientos térmicos del sistema.

Q = mx Cp x ΔT

·QCarga térmica

·metroCaudal másico

·CpCalor específico del fluido

·ΔTCambio de temperatura (Temperatura de entrada - Temperatura de salida)

Determinar los caudales necesarios

Es fundamental conocer con precisión el caudal de los fluidos, tanto calientes como fríos. Los ingenieros obtienen estos datos mediante herramientas de medición de alta precisión, como caudalímetros ultrasónicos, Venturi o magnéticos. El caudal especificado influye directamente en la eficiencia y los costes operativos del intercambiador de calor.

En general, un mayor caudal mejora la eficiencia de la transferencia de calor y reduce la incrustación al generar un efecto de limpieza en las placas. Sin embargo, también aumenta la caída de presión, lo que exige mayor potencia de bombeo. Por el contrario, un menor caudal reduce los costes de bombeo, pero puede provocar una mala distribución del fluido y un mayor riesgo de incrustación debido a la sedimentación de partículas en las superficies de transferencia de calor. Encontrar el equilibrio óptimo es fundamental para un sistema eficiente y fiable.

El papel de la caída de presión en el dimensionamiento de intercambiadores de calor de placas

La caída de presión es la reducción de la presión del fluido que se produce al fluir a través del intercambiador de calor. Este parámetro es un factor crítico enintercambiador de calor de placasEl dimensionamiento es crucial, ya que influye directamente tanto en el rendimiento térmico como en el coste operativo. Debe definirse una caída de presión admisible para equilibrar la eficiencia con el consumo energético.

Indique la caída de presión máxima permitida.

Los ingenieros deben especificar la caída de presión máxima admisible tanto para el circuito caliente como para el frío. Este valor determina la velocidad del fluido dentro de la unidad. Velocidades de fluido más elevadas generan mayor turbulencia, lo que mejora el coeficiente de transferencia de calor, pero también aumenta la pérdida de presión. El diseño óptimo para el dimensionamiento del intercambiador de calor de placas logra la transferencia de calor requerida con la menor caída de presión posible. El límite aceptable suele depender de la aplicación.

| Tipo de aplicación | Caída de presión máxima admisible típica |

|---|---|

| Sistemas de climatización (sistemas comerciales) | 0,5 a 2 Pa/m |

| Instalaciones industriales | Mayor (debido a sistemas robustos) |

| Edificios residenciales | Más bajo (para mayor comodidad y eficiencia) |

Comprender el impacto en los costos de bombeo

Una mayor caída de presión requiere bombas más potentes para la circulación de los fluidos, lo que conlleva un mayor consumo energético. Esto incrementa directamente los costes operativos a largo plazo. Incluso un pequeño descuido puede tener un impacto financiero significativo. Por ejemplo, un aumento de 2 PSI en la presión del sistema puede elevar el consumo energético anual en aproximadamente un 1-2 %.

Consejo profesional:Invertir en un diseño optimizado con una menor caída de presión puede tener un coste inicial más elevado, pero ofrece ahorros sustanciales durante la vida útil de la unidad.

Un dimensionamiento adecuado del intercambiador de calor de placas que tenga en cuenta la caída de presión ofrece resultados impresionantes. Los estudios de caso demuestran que las soluciones optimizadas pueden proporcionar:

•Ahorro de hasta un 40% en costes energéticos.

• Plazos de amortización de tan solo dos años.

• Reducciones significativas en las emisiones de CO2.

Esto hace que una especificación cuidadosa de la caída de presión sea esencial para crear un sistema eficiente y rentable.

Caracterice sus fluidos de proceso

Más allá de las temperaturas y los caudales, las propiedades físicas de los propios fluidos del proceso son fundamentales para obtener resultados precisos.dimensionamiento del intercambiador de calorLos distintos fluidos transfieren calor y fluyen de maneras únicas, por lo que proporcionar datos detallados sobre el fluido es esencial para especificar correctamente una unidad.

Propiedades clave detalladas del fluido

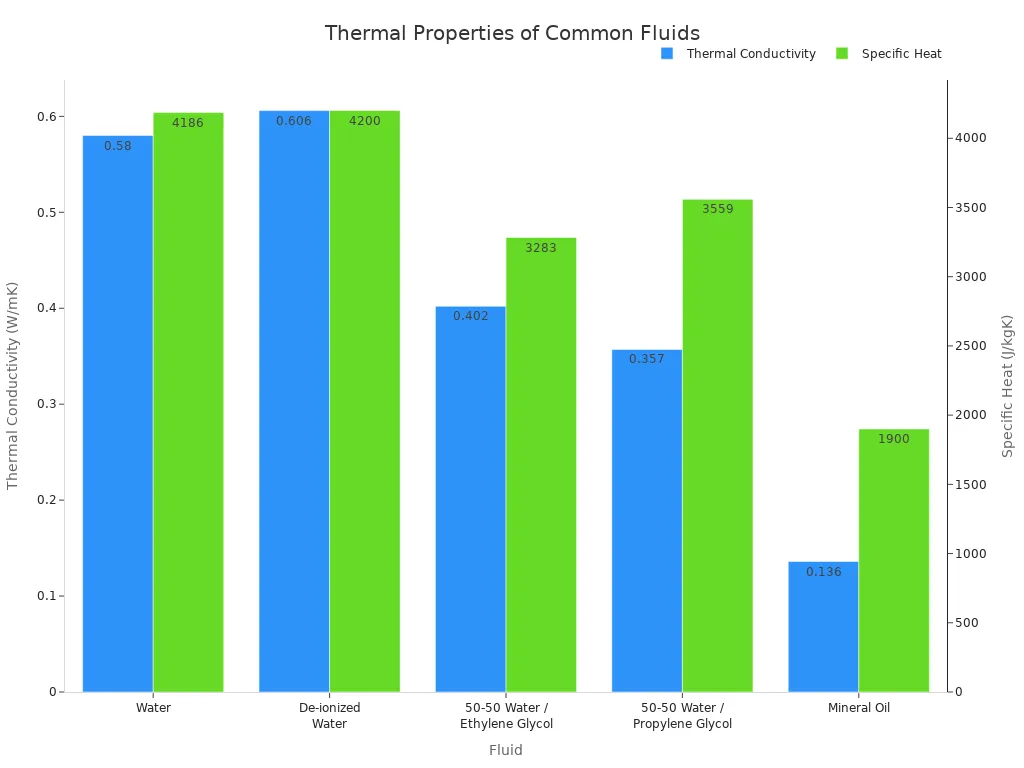

Los ingenieros deben determinar el calor específico, la conductividad térmica y la densidad de ambos fluidos. El calor específico mide la capacidad de un fluido para almacenar energía térmica, mientras que la conductividad térmica indica su eficacia en la conducción del calor. Por ejemplo, el agua tiene un calor específico y una conductividad térmica mucho mayores que los aceites, lo que la convierte en un medio más eficiente para la transferencia de calor. La densidad del fluido (ρ) también es un parámetro crítico, ya que influye directamente en el cálculo de la caída de presión y en la potencia de bombeo necesaria.

Considerar la viscosidad y las partículas

La viscosidad, o la resistencia de un fluido a fluir, es otro factor crucial. La viscosidad de un fluido generalmente disminuye al aumentar la temperatura. Los fluidos muy viscosos fluyen más lentamente, lo que puede reducir la eficiencia de la transferencia de calor y requerir diseños especiales de placas para mantener el rendimiento.

La presencia de sólidos o partículas en suspensión en el fluido también condiciona el diseño del intercambiador de calor. La obstrucción supone un riesgo importante si la geometría del canal es demasiado estrecha para el contenido del fluido.

Nota de diseño:Los intercambiadores de calor de placas estándar son adecuados para fluidos con partículas muy pequeñas (inferiores a 0,0625 pulgadas). Para fluidos que contienen sólidos o fibras de mayor tamaño, es necesario un diseño de placas con amplio espacio entre ellas para evitar obstrucciones y garantizar un funcionamiento fiable.

Planificar las faltas para garantizar el rendimiento a largo plazo

Con el tiempo, los materiales no deseados se acumulan en unasuperficies del intercambiador de calorEn un proceso denominado ensuciamiento, esta acumulación degrada el rendimiento térmico y es una de las principales causas de ineficiencia. Los ingenieros deben prever este fenómeno inevitable incorporando un factor de ensuciamiento en sus cálculos de dimensionamiento.

¿Qué es un factor de ensuciamiento?

El factor de ensuciamiento representa la resistencia térmica adicional que añade una capa de depósitos. Estos depósitos actúan como una barrera aislante, lo que reduce el coeficiente de transferencia de calor global de la unidad. Como resultado, el rendimiento térmico disminuye progresivamente, lo que requiere más energía para cumplir la misma función.

Entre los tipos comunes de incrustaciones se incluyen:

·Escalada:Los depósitos minerales, como el carbonato de calcio, precipitan del fluido.

·Fallas con partículas:Los sólidos en suspensión se depositan en las superficies.

·Corrosión:El óxido y otros subproductos de la corrosión forman una capa aislante.

·Incrustación biológica:Las algas, las bacterias y otros microorganismos crean una biopelícula.

El factor de ensuciamiento no es solo una suposición. Es un valor de resistencia calculado a partir de datos de la planta que cuantifica el impacto de la acumulación de material en las superficies de transferencia de calor.

Especifique un margen de ensuciamiento realista.

Los ingenieros utilizan el factor de ensuciamiento para añadir una cantidad calculada de superficie adicional al diseño del intercambiador de calor. Este margen de ensuciamiento garantiza que la unidad esté sobredimensionada cuando está limpia, lo que le permite cumplir con los requisitos de rendimiento incluso a medida que se acumulan depósitos. El objetivo es lograr intervalos razonables entre limpiezas.

El margen adecuado depende en gran medida de la calidad del fluido. La Asociación de Fabricantes de Intercambiadores Tubulares (TEMA) proporciona valores estándar para diferentes fluidos. Por ejemplo, el agua sin tratar requiere un factor de ensuciamiento mucho mayor que el agua destilada.

| Tipo de fluido | Factor de ensuciamiento típico (m².K/W) |

|---|---|

| Agua destilada | 0.00009 |

| Agua del río (promedio) | 0,0002 - 0,0003 |

| Agua dura (>250 ppm) | 0,0005 - 0,0009 |

Determinar un margen de ensuciamiento realista es un proceso de equilibrio crucial. Un margen demasiado pequeño conlleva limpiezas frecuentes y tiempos de inactividad. Un margen demasiado grande resulta en una unidad innecesariamente cara y sobredimensionada.

Seleccione los materiales y el diseño de placa adecuados.

La selección de los materiales y la geometría de las placas adecuados es un paso final y crucial en el proceso de dimensionamiento. Estas decisiones protegen la unidad de la corrosión y optimizan su rendimiento termohidráulico para la aplicación específica.

Adaptar los materiales a la química de fluidos

Los ingenieros deben seleccionar materiales químicamente compatibles con los fluidos del proceso para prevenir la corrosión y garantizar una larga vida útil. Para fluidos agresivos como el agua salada o ciertos ácidos, materiales como las aleaciones de titanio o níquel ofrecen una resistencia superior a la corrosión. En aplicaciones de alimentos y bebidas, los aceros inoxidables de grados 304 y 316 son el estándar de la industria debido a sus propiedades higiénicas y su durabilidad.

La selección del material de la junta es igualmente importante y depende de las temperaturas de funcionamiento.

| Material de la junta | Rango de temperatura típico |

|---|---|

| Nitrilo (NBR) | -40°F a 250°F (-40°C a 121°C) |

| EPDM | -60°F a 300°F (-51°C a 149°C) |

Nota:Las juntas de EPDM se suelen especificar para aplicaciones que implican temperaturas más elevadas, mientras que las de NBR son adecuadas para sistemas con aceites y grasas.

Elija la configuración de placa correcta

El diseño de las placas controla directamente la eficiencia y la caída de presión del intercambiador de calor. Las placas presentan patrones en forma de V que generan turbulencia, mejorando así la transferencia de calor. Estos patrones se definen por su ángulo "theta".

| Tipo de placa | Transferencia de calor | Caída de presión |

|---|---|---|

| Theta alta | Más alto | Más alto |

| Theta baja | Más bajo | Más bajo |

Un diseño de alto ángulo de contacto maximiza el rendimiento térmico, pero requiere mayor potencia de bombeo. Un diseño de bajo ángulo de contacto reduce la caída de presión a costa de cierta eficiencia térmica. Para fluidos que contienen fibras o partículas gruesas, como en las industrias del bioetanol o del papel, se requiere un diseño de bajo ángulo de contacto.placa de gran separaciónEl diseño es fundamental. Sus canales más anchos evitan obstrucciones y garantizan un funcionamiento fiable e ininterrumpido.

Para dimensionar correctamente un intercambiador de calor de placas se requiere un conjunto completo de datos. Los ingenieros deben definir temperaturas, caudales, límites de presión, propiedades del fluido, factores de ensuciamiento y materiales.

Proporcionar parámetros de diseño incorrectos es un error común. Una unidad instalada no funcionará de manera óptima si el diseñador recibe información inexacta.

Esta guía proporciona un marco para el dimensionamiento adecuado de los intercambiadores de calor de placas, lo que garantiza una mayor eficiencia del sistema y un ahorro de costes a largo plazo.

Preguntas frecuentes

¿Qué ocurre si sobredimensiono mi intercambiador de calor?

Una unidad sobredimensionada supone un derroche de capital en superficie innecesaria. Además, puede provocar problemas de control e inestabilidad térmica, lo que conlleva un funcionamiento ineficiente del sistema y mayores costes energéticos.

¿Con qué frecuencia se debe limpiar un intercambiador de calor?

La frecuencia de limpieza depende de la calidad del fluido y del factor de ensuciamiento especificado. Los sistemas con agua de mala calidad o con altos niveles de partículas requieren un mantenimiento más frecuente para mantener su rendimiento térmico.