- Hogar

- SOLUCIONES INDUSTRIALES

-

PRODUCTOS

Tus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

¿Vale la pena invertir en intercambiadores de calor de placas totalmente soldadas?

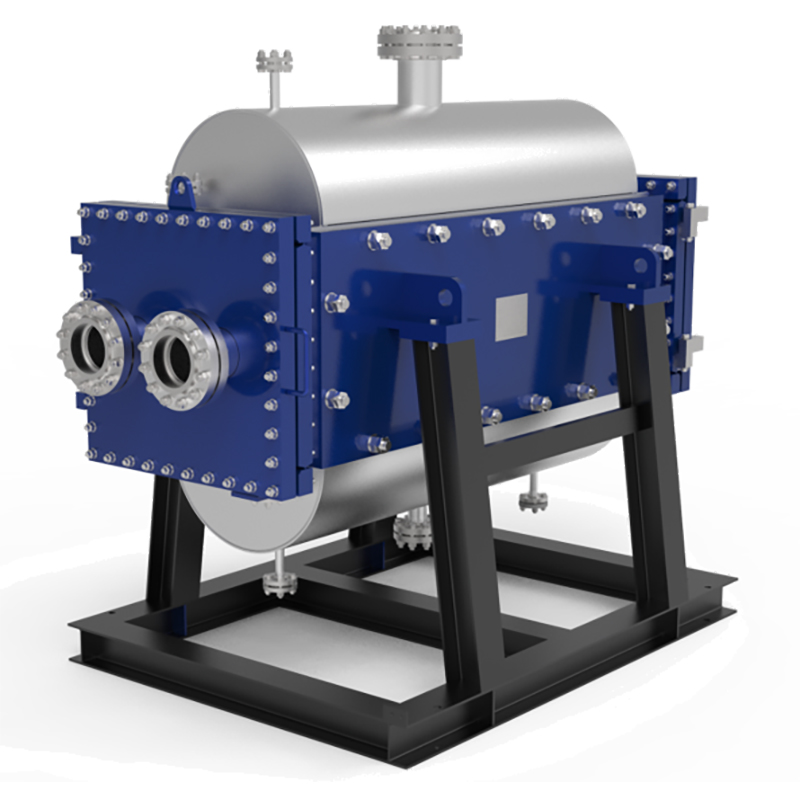

Comprensión de la tecnología central de un intercambiador de calor de placas totalmente soldado

El rendimiento de unintercambiador de calor de placas completamente soldadoSe debe a su construcción única y robusta. Tres elementos de diseño fundamentales se combinan para ofrecer una eficiencia y fiabilidad superiores en entornos industriales exigentes.

El diseño soldado sin juntas

Los intercambiadores de calor tradicionales suelen utilizar juntas para sellar las placas. Estas juntas pueden degradarse con el tiempo, provocando fugas y requiriendo mantenimiento. Este modelo elimina por completo este punto débil. Los ingenieros sueldan con láser las placas de acero inoxidable o aleación especial, creando un sello hermético permanente.

Este paquete de placas soldadas ofrece varias ventajas clave:

·Evita fugas entre canales de fluidos.

·Soporta presiones y temperaturas extremas que destruirían las juntas.

·Garantiza la contención segura de fluidos agresivos o peligrosos.

Cómo las placas corrugadas maximizan la eficiencia

Las placas dentro de la unidad no son planas. Presentan un patrón corrugado especialmente diseñado. Este diseño obliga a los fluidos a fluir turbulentamente a través del intercambiador de calor. Esta turbulencia aumenta drásticamente la velocidad de transferencia de calor entre ambos fluidos. El patrón corrugado también aumenta la superficie total disponible para el intercambio de calor dentro de un volumen determinado, lo que mejora el rendimiento térmico general.

Diseño de tamaño compacto

La alta eficiencia se traduce directamente en un tamaño más pequeño. Gracias a la alta eficacia de las placas corrugadas en la transferencia de calor, se necesita menos superficie para alcanzar la carga térmica deseada en comparación con tecnologías más antiguas, como los intercambiadores de carcasa y tubos.

Consejo de diseño:Este diseño compacto y ligero reduce los requisitos de soporte estructural y libera valioso espacio en planta. Facilita y abarata la instalación, especialmente en salas de máquinas concurridas o plataformas marinas.

Por qué la inversión es rentable: ventajas financieras clave

Si bien el precio inicial de compra de una unidad completamente soldada es mayor que el de sus homólogas con juntas, un análisis del costo total de propiedad revela importantes beneficios financieros a largo plazo. Estas ventajas se derivan directamente de su diseño superior, eficiencia y confiabilidad, lo que la convierte en una inversión estratégica para operadores expertos.

Costos operativos de por vida más bajos

Los gastos operativos (OPEX) a menudo superan el costo de capital inicial del equipo a lo largo de su vida útil. El diseño robusto y sin juntas de unintercambiador de calor de placas completamente soldadose dirige directamente a estos gastos recurrentes y los reduce.

·Elimina la necesidad de reemplazar juntas:Los intercambiadores tradicionales requieren el reemplazo periódico de juntas. Este proceso implica costos de piezas, mano de obra especializada y tiempo de inactividad planificado. El diseño soldado no tiene juntas que puedan fallar o reemplazarse, lo que elimina por completo este gasto en mantenimiento.

·Minimiza el tiempo de inactividad no planificado:Las fallas en las juntas son una causa común de paradas inesperadas y pérdidas de producción. El sello hermético de una unidad soldada proporciona una confiabilidad excepcional, lo que protege el tiempo de actividad de la planta y la generación de ingresos.

·Reduce la mano de obra de mantenimiento:Al no tener que inspeccionar, apretar ni reemplazar juntas, los equipos de mantenimiento pueden dedicar su tiempo a otras actividades críticas de la planta. Esta optimización de los recursos humanos contribuye a una operación más eficiente y eficiente.

Máxima eficiencia energética

La energía es uno de los mayores costos operativos en cualquier proceso térmico. El rendimiento térmico superior de la tecnología de placas soldadas se traduce directamente en un ahorro energético sustancial. Las placas corrugadas generan una alta turbulencia, lo que mejora la tasa de transferencia de calor.

El impacto financiero de la eficiencia:Un coeficiente de transferencia de calor más alto significa que la unidad puede alcanzar la misma capacidad de calefacción o refrigeración con menos energía. Esto podría traducirse en un menor consumo de combustible para una caldera, un menor consumo de electricidad para un enfriador o una menor necesidad de vapor de una planta central. Estos ahorros se acumulan las 24 horas del día, los 7 días de la semana, lo que genera un retorno de la inversión continuo.

Un intercambiador de calor más eficiente permite un control más estricto del proceso. Esta estabilidad puede mejorar la calidad del producto final y reducir el desperdicio, lo que supone un beneficio económico adicional.

| Característica | Intercambiador de placas con juntas | Intercambiador de carcasa y tubos | Intercambiador de placas totalmente soldado |

|---|---|---|---|

| Uso de energía | Bien | Moderado | Excelente (más bajo) |

| Temperatura de aproximación | Muy bien | Moderado | Excelente |

| Resultado | Operación eficiente | Facturas de energía más altas | Máximo ahorro energético 💰 |

Costos de instalación y estructura reducidos

Las ventajas financieras comienzan incluso antes de que la unidad entre en funcionamiento. El diseño compacto y ligero reduce significativamente los gastos de proyecto e instalación en comparación con tecnologías más voluminosas, como los intercambiadores de carcasa y tubos.

Los ahorros clave en la instalación incluyen:

· Huella más pequeña:La unidad requiere menos espacio valioso en planta. En construcciones nuevas, esto puede reducir el tamaño y el costo total del edificio.

·Menor carga estructural:Su peso más liviano reduce la necesidad de cimientos costosos y resistentes, soportes de acero estructural y aparejos aéreos.

·Logística simplificada:Una unidad más pequeña y liviana es más fácil y económica de transportar al sitio y maniobrar hasta su posición final, lo que a menudo requiere grúas más pequeñas y procedimientos de instalación menos complejos.

Estos factores acortan el cronograma del proyecto y reducen el gasto de capital, lo que hace que la inversión general sea más atractiva desde el primer día.

Beneficios de rendimiento y confiabilidad para su aplicación

Más allá de la rentabilidad financiera, las ventajas operativas de una unidad completamente soldada mejoran directamente el rendimiento y la fiabilidad de la planta. Su diseño ofrece beneficios tangibles en los entornos industriales más exigentes.

Durabilidad superior en condiciones difíciles

Los procesos industriales a menudo implican intensos ciclos térmicos y de presión.intercambiador de calor de placas completamente soldadoDestaca en estos entornos. La construcción soldada crea un núcleo sólido y duradero que resiste la fatiga causada por la expansión y contracción constantes. Esta robustez evita las fallas por tensión mecánica comunes en los diseños con juntas. La unidad mantiene su integridad estructural bajo tensión operativa continua, lo que garantiza una larga y confiable vida útil en aplicaciones exigentes como la refinación de petróleo, el procesamiento de gas y la producción química.

Mayor seguridad con fluidos peligrosos

La seguridad es la máxima prioridad cuando un proceso implica materiales agresivos o peligrosos. El diseño sin juntas de la unidad proporciona una contención superior para fluidos peligrosos. Crea un sistema hermético que prácticamente elimina el riesgo de fugas externas.

Contención crítica:Esta integridad a prueba de fugas es esencial para la manipulación de sustancias tóxicas, inflamables o corrosivas. Protege al personal de la exposición, previene la contaminación ambiental y salvaguarda los costosos fluidos de proceso.

Rendimiento térmico constante y sostenido

El rendimiento de algunos intercambiadores de calor puede disminuir con el tiempo. El paquete de placas rígidas y soldadas de este modelo garantiza una eficiencia térmica constante y predecible durante toda su vida útil. Las placas se fijan en su lugar, lo que evita el desplazamiento o la deformación que pueden interrumpir el flujo de fluidos en otros diseños. Esta estabilidad estructural garantiza que la tasa de transferencia de calor se mantenga alta y estable. Los operadores pueden confiar en que la unidad cumplirá con su función especificada año tras año sin caídas inesperadas del rendimiento.

¿Cuándo se justifica la inversión? Escenarios ideales

Aintercambiador de calor de placas completamente soldadoEs una solución especializada. Su valor se hace evidente en contextos operativos específicos donde el equipamiento estándar resulta insuficiente. La decisión de invertir se justifica cuando los beneficios a largo plazo en fiabilidad, seguridad y eficiencia compensan un mayor coste inicial. En ciertos escenarios, esta decisión no solo es beneficiosa, sino esencial.

Procesos de alta presión o temperatura extrema

Los intercambiadores de calor con juntas estándar tienen límites operativos claros. Las altas presiones pueden provocar fallos en las juntas, mientras que las temperaturas extremas pueden volverlas frágiles o degradarlas. Un diseño soldado se destaca en estas condiciones.

·Resistencia a la presión:Las costuras soldadas crean un núcleo monolítico. Esta estructura puede soportar presiones muy superiores a las de las juntas elastoméricas, lo que la hace ideal para aplicaciones como la compresión de gases o sistemas hidráulicos de alta presión.

·Resiliencia térmica:Estas unidades funcionan eficazmente en servicios con temperaturas extremas, tanto calientes como frías. Permiten aplicaciones criogénicas (como el procesamiento de GNL) y tareas de alta temperatura (como sistemas de aceite térmico) sin riesgo de fallo de los sellos por estrés térmico.

·Funciones del ciclismo:Los procesos con frecuentes oscilaciones de temperatura y presión provocan fatiga en las juntas. La robusta construcción soldada resiste esta tensión mecánica, garantizando una larga vida útil en aplicaciones cíclicas exigentes.

Manejo de fluidos agresivos y corrosivos

La seguridad y la contención son fundamentales al trabajar con materiales peligrosos. La principal ventaja es la eliminación de posibles puntos de fuga.

Tolerancia a cero fugas:En las industrias química, de refinación y farmacéutica, incluso una fuga leve de un fluido tóxico o corrosivo puede tener graves consecuencias para la seguridad del personal y el medio ambiente. El paquete de placas herméticamente sellado de una unidad soldada proporciona el máximo nivel de contención de fluidos, lo que la convierte en la opción preferida para manipular sustancias como amoníaco, ácidos o disolventes.

La construcción de la unidad con aleaciones de alta calidad, como titanio o Hastelloy, también proporciona una resistencia superior a la corrosión de los propios fluidos del proceso. Esto garantiza la integridad interna y externa a largo plazo.

Cuando minimizar el tiempo de inactividad es fundamental

En muchas operaciones industriales, el tiempo de actividad está directamente relacionado con los ingresos. Las paradas imprevistas no solo son un inconveniente, sino también una pérdida financiera significativa. La inversión en una unidad soldada se justifica fácilmente en cualquier proceso donde la operación continua sea un indicador clave de rendimiento.

| Factor de tiempo de inactividad | Riesgo de intercambiadores con juntas | Solución de intercambiador soldado |

|---|---|---|

| Falla de componente | Alto (degradación de la junta) | Bajo (sin juntas que puedan fallar) |

| Tipo de mantenimiento | Reactivo (Reparaciones de emergencia) | Proactivo (inspección mínima) |

| Impacto en la producción | Significativo (lotes perdidos, objetivos incumplidos) | Mínimo (Operación sostenida) |

Los circuitos de refrigeración críticos, las reacciones químicas continuas y las instalaciones de generación de energía no pueden permitirse paradas inesperadas. La fiabilidad inherente del diseño soldado protege estos procesos vitales y garantiza el cumplimiento constante de los objetivos de producción.

Priorizar el OPEX a largo plazo sobre el CAPEX

Una estrategia financiera inteligente va más allá del precio de compra inicial (CAPEX) y considera el costo total de propiedad durante la vida útil del equipo. Esto incluye gastos operativos (OPEX), como mantenimiento, energía y tiempos de inactividad. Un intercambiador de calor de placas completamente soldado es una inversión estratégica para organizaciones enfocadas en reducir los OPEX a largo plazo.

La justificación financiera es clara:

Costos de junta cero:Elimina todos los gastos relacionados con la compra, almacenamiento y reemplazo de juntas.

Costos laborales más bajos:Libera al personal de mantenimiento al eliminar la necesidad de inspección regular de juntas y ajuste de pernos.

Ahorro de energía sostenido:Mantiene una alta eficiencia térmica sin degradación del rendimiento, lo que se traduce en un menor consumo de energía año tras año.

Un operador que prioriza costos operativos predecibles y bajos descubrirá que la inversión inicial se amortiza a través de estos ahorros acumulados.

Aplicaciones con espacio de instalación limitado

El espacio disponible en la planta es un recurso valioso y a menudo limitado. La alta eficiencia térmica de la tecnología de placas soldadas permite alcanzar una tarea específica en un espacio mucho más pequeño en comparación con los intercambiadores de carcasa y tubos tradicionales.

Ventaja de ahorro de espacio:Este tamaño compacto es un factor decisivo en diversos escenarios. Las plataformas petrolíferas y de gas marinas, por ejemplo, presentan restricciones extremas de espacio y peso. La modernización de nuevos equipos en salas de máquinas existentes y abarrotadas es otro desafío común. El menor tamaño y peso de una unidad soldada simplifica la logística, reduce los requisitos de soporte estructural y permite la instalación en espacios reducidos donde otras tecnologías no cabrían.

Este diseño lo convierte en una solución ideal para plataformas de proceso modulares, aplicaciones marinas e instalaciones urbanas donde cada metro cuadrado importa.

Un intercambiador de calor de placas totalmente soldado representa una inversión estratégica, no solo un gasto. Su rentabilidad a largo plazo en fiabilidad, seguridad y ahorro operativo justifica la inversión inicial para operaciones industriales exigentes. Para aplicaciones donde el rendimiento es fundamental, es la opción superior y más rentable a largo plazo.

Preguntas frecuentes

¿Cómo se compara esta unidad con un intercambiador de carcasa y tubos?

Ofrece una mayor eficiencia térmica en un espacio mucho más reducido. Este diseño ahorra mucho espacio y energía en comparación con la antigua tecnología de carcasa y tubos.

¿Se puede limpiar un intercambiador de calor completamente soldado?

Sí. Los operadores utilizan un proceso de limpieza in situ (CIP). Este método hace circular soluciones químicas por la unidad para disolver las incrustaciones y restaurar su rendimiento sin necesidad de desmontarla.

¿Qué materiales son comunes para estos intercambiadores?

Los ingenieros suelen utilizar acero inoxidable en la construcción. Para aplicaciones altamente corrosivas, seleccionan aleaciones especiales como titanio, Inconel o Hastelloy para garantizar una larga durabilidad.