- Home

- Soluciones Industriales

-

Productos

Sus necesidades

Nuestra prioridad - Apoyo

- Compañía

- Medios de comunicación

Ventajas de los intercambiadores de calor de placa soldada

En el mundo de los procesos industriales, una gestión térmica eficiente no es sólo beneficiosa, sino fundamental. Los intercambiadores de calor son componentes fundamentales, facilitando la transferencia controlada de energía térmica entre los fluidos. Aunque existen varios diseños, elIntercambiador de calor soldado (WHE)Destaca como una solución única y robusta, diseñada específicamente para superar los límites operativos donde las tecnologías convencionales con junta vacilan. Estas unidades trascienden las limitaciones de los diseños convencionales con junta, ofreciendo una mayor robustez y capacidades operativas para aplicaciones de alta presión, alta temperatura y medios agresivos. Comprender su construcción única y sus ventajas es crucial para las industrias que buscan un rendimiento térmico óptimo y una confiabilidad a largo plazo.

¿Qué define un intercambiador de calor de placas soldadas?

En su núcleo, un intercambiador de calor opera sobre el principio de facilitar el flujo de calor entre dos fluidos a diferentes temperaturas sin permitir que se mezclen. Los intercambiadores de calor de placas convencionales (PHEs) logran esto utilizando una serie de placas corrugadas selladas por juntas elastoméricas, sujetadas juntas dentro de un marco. Aunque son altamente eficientes y versátiles para muchas tareas, las juntas representan inherentemente una limitación, particularmente en lo que respecta a la temperatura, la presión y la compatibilidad química.

ElIntercambiador de calor de placa soldado Re-ingeniería fundamentalmente este concepto eliminando la necesidad de juntas entre placas en el área primaria de transferencia de calor. En su lugar, las placas de metal delgadas y especialmente corrugadas se unen utilizando técnicas avanzadas de soldadura, típicamente soldadura con láser o plasma. Esto crea una serie de canales herméticamente sellados. Un fluido fluye a través de los canales soldados, mientras que el segundo fluido pasa a través de los canales formados entre estos pares soldados, a menudo sellados en la periferia por juntas duraderas compatibles con el fluido secundario y las condiciones de funcionamiento, o en algunos diseños, también soldados. Esta construcción imparte al WPHE una integridad estructural y resistencia significativamente mejorados.

Construcción, Materiales y Eficiencia Termal

La fabricación de un PHE soldado implica ingeniería de precisión. Placas corrugadas, generalmente hechas de materiales de alta calidad como el acero inoxidable (por ejemplo, 304, 316L), titanio, aleaciones de níquel (como Hastelloy) u otros metales resistentes a la corrosión, se apilan meticulosamente. Los patrones de corrugado no son arbitrarios; están cuidadosamente diseñados para inducir turbulencia en el flujo del fluido. Esta turbulencia interrumpe la capa límite cerca de la superficie de la placa, aumentando drásticamente el coeficiente de transferencia de calor y, por lo tanto, la eficacia térmica general de la unidad en comparación con perfiles de flujo más suaves.

Los pares de placas se unen permanentemente mediante soldadura a lo largo de los bordes, creando un paquete de placas robusto. Este paquete se aloja típicamente dentro de una estructura de marco resistente, que comprende placas de presión fijas y móviles, pernos de apriete y columnas de soporte, similares en principio a PHEs junta, pero a menudo construidos para resistir fuerzas más altas. El proceso de soldadura garantiza un alto grado de integridad hermética, crítica cuando se manejan fluidos volátiles, tóxicos o de alto valor donde la fuga es inaceptable.

La mayoría de los intercambiadores de calor completamente soldados funcionan basados en el principio de flujo de contracorriente. Los fluidos calientes y fríos fluyen en direcciones opuestas a través de sus canales respectivos. Esta disposición maximiza la diferencia de temperatura media (LMTD) a lo largo de toda la longitud de la superficie de transferencia de calor, permitiendo el intercambio térmico más eficiente posible y permitiendo acercarse más a la temperatura entre los dos fluidos.

Ventajas convincentes de la construcción soldada

Reemplazar las juntas por soldaduras abre una constelación de beneficios, ampliando significativamente la envolvente operativa:

1. Tolerancia superior a la presión y la temperatura: esta es quizás la ventaja más significativa. Sin las limitaciones impuestas por las juntas de elastómero, los WPHEs pueden operar de manera fiable a presiones y temperaturas sustancialmente más altas que causarían fallas de las juntas convencionales. Esto los hace ideales para aplicaciones de vapor, sistemas de aceite térmico y reacciones químicas de alta presión.

2. Mayor seguridad y prevención de fugas: las costuras soldadas reducen drásticamente las posibles vías de fuga en comparación con las unidades junta. Esto es fundamental en aplicaciones que involucran fluidos peligrosos, inflamables o ambientalmente sensibles.

3. Huella Compacta: Al igual que sus contrapartes juntadas, los WPHEs ofrecen altas tasas de transferencia de calor dentro de un volumen y huella relativamente pequeños, especialmente cuando se compara con los intercambiadores tradicionales de cáscara y tubo para tareas equivalentes. Esto ahorra un espacio de planta valioso.

4. Mayor Robustez y Resistencia a la Fatiga: La estructura rígida y soldada proporciona una excelente resistencia a los ciclos de presión y temperatura, mejorando la vida útil y la fiabilidad de la unidad en exigentes horarios operativos.

5. Aplicación para medios agresivos: Al seleccionar materiales de placa soldada apropiados (como titanio o Hastelloy), los WPHEs pueden manejar fluidos altamente corrosivos que degradarían rápidamente los materiales de junta estándar.

6. Potencial de incrustación reducido (en diseños específicos): Si bien todos los intercambiadores de calor pueden experimentar incrustación, ciertos diseños de WPHE, particularmente las variantes de gran espacio, están diseñados para manejar fluidos con sólidos suspendidos, fibras o viscosidad más alta de manera más efectiva que PHEs estándar con canales estrechos.

Estas ventajas inherentes se prestan a varios diseños especializados adaptados a desafíos industriales específicos. Vamos a explorar dos tipos prominentes:

Diferentes tipos de intercambiadores de calor de placas soldadas

Reconociendo que las diversas aplicaciones requieren soluciones a medida, los WPHEs están disponibles en varias configuraciones. Dos tipos prominentes ofrecidos por los fabricantes líderes incluyen:

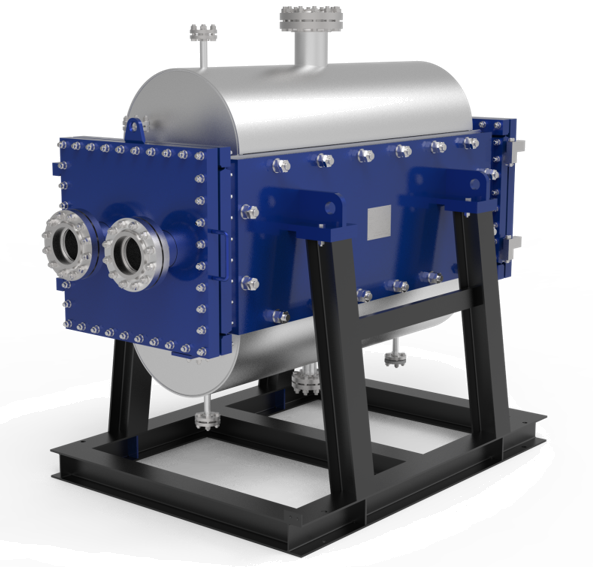

● Intercambiadores de calor de placa soldada estándar: Estos representan la categoría de caballo de trabajo, diseñados para tareas generales de alta temperatura, alta presión y aplicaciones que involucran medios agresivos donde la compatibilidad de las juntas es una preocupación. Ofrecen una alternativa compacta y eficiente a los intercambiadores de calor con cáscara y tubo en numerosas industrias. Excelentes ejemplos son el intercambiador de calor de placa soldada HT-Bloc yIntercambiador de calor de placa soldada, que incorpora los principales beneficios de la construcción soldada para mejorar el rendimiento térmico y la confiabilidad en condiciones difíciles.

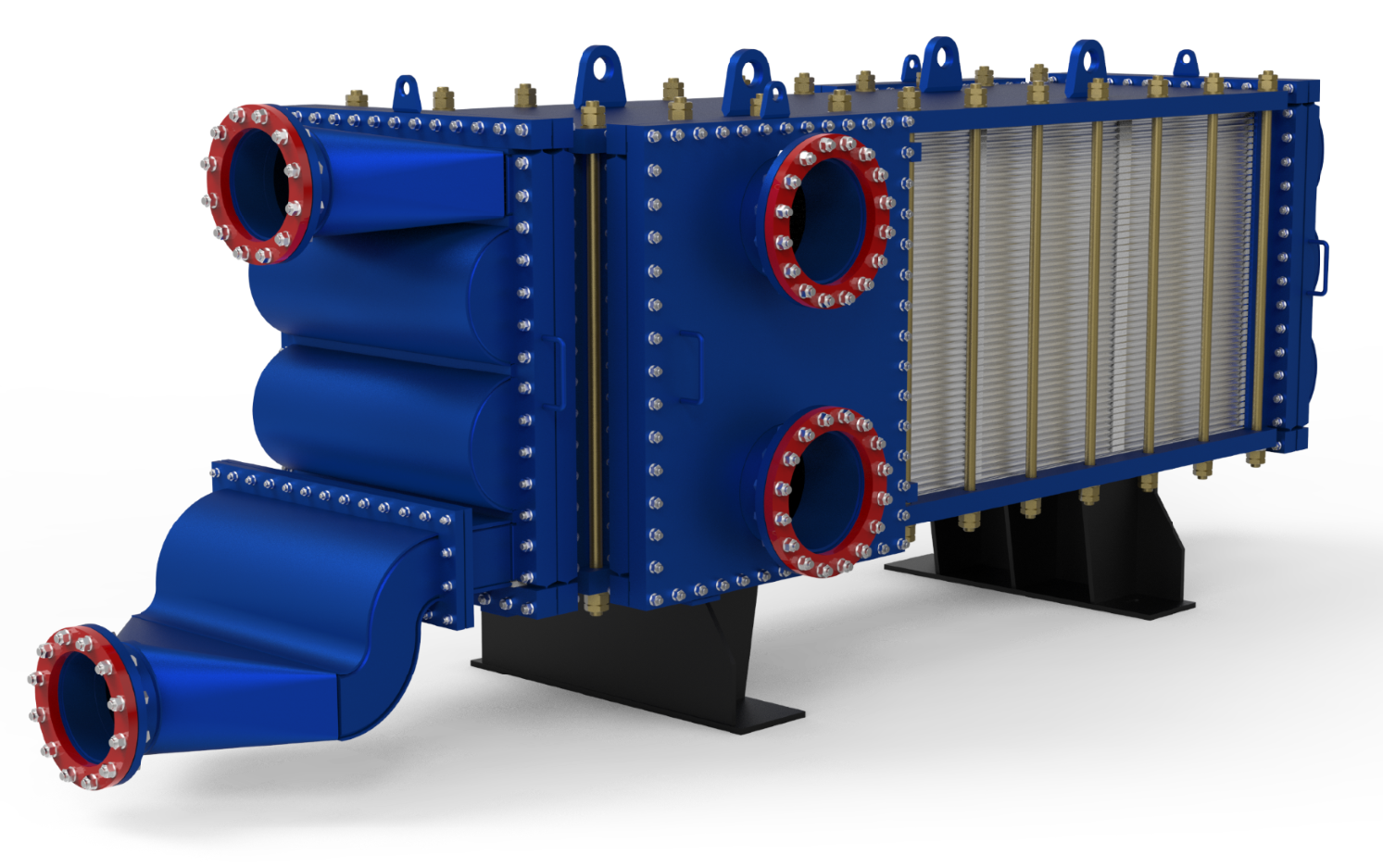

Intercambiadores de calor de placas soldadas de gran abertura: diseñados específicamente para abordar los desafíos planteados por fluidos más difíciles, estos intercambiadores cuentan con canales más amplios entre las placas. Este diseño reduce significativamente el riesgo de obstrucción y permite un paso más suave de fluidos viscosos o aquellos que contienen sólidos en suspensión, fibras o partículas. Son invaluables en industrias como la pulpa y el papel, el procesamiento de azúcar, la producción de etanol y ciertas aplicaciones químicas donde los intercambiadores de placas estándar podrían ensuciarse rápidamente. ElIntercambiador de calor de placa soldada Wide Gap Está diseñado para tareas tan exigentes, garantizando la continuidad operativa donde otros diseños podrían tener dificultades.

Ampio espectro de aplicaciones

La robustez y eficiencia inherentes de los WPHEs los prestan a una amplia gama de aplicaciones industriales:

Petróleo y Gas: Calentamiento / refrigeración de petróleo crudo, procesamiento de gas, deshidratación de glicol, sistemas de aceite térmico.

Industria Química: Manejo de ácidos y bases corrosivos, calentamiento / enfriamiento de fluidos de proceso, condensación de solventes, intercambiadores en bucles de reacción.

Generación de energía: Refrigeración de aceite lubricante de turbina, sistemas de agua de refrigeración de circuito cerrado, calefacción geotérmica, precalentamiento de agua de alimentación

Alimentos y bebidas: Aplicaciones de procesamiento que involucran temperaturas o presiones más altas (aunque las unidades selladas suelen ser suficientes y se prefieren para facilitar la limpieza en aplicaciones sanitarias).

Farmacéuticos, Manejo de disolventes o procesos específicos que requieren alta integridad y capacidades de temperatura / presión.

Pulpa y papel: Calentamiento de licor negro, enfriamiento de licor blanco (a menudo se prefiere un amplio espacio).

Abordar preguntas comunes

Varias preguntas frecuentes surgen sobre WPHEs:

● ¿Cómo se diferencian de los PHEs junta?

La principal diferencia radica en el método de sellado entre las placas - soldaduras frente a juntas - lo que lleva a mayores clasificaciones de presión / temperatura y diferentes perfiles de compatibilidad química para WPHEs.

● ¿Pueden manejar los fluidos sucios?

Los WPHEs estándar se comportan de manera similar a los PHEs juntables con respecto al potencial de incrustación basado en la geometría del canal. Sin embargo, los WPHEs Wide Gap están diseñados específicamente para manejar mejor los fluidos propensos a incrustarse o que contienen partículas.

· ¿Cómo se limpian?

La limpieza en el lugar (CIP) utilizando soluciones químicas a menudo es factible, similar a las unidades junta. Sin embargo, el acceso a la limpieza mecánica podría ser más limitado dependiendo del diseño específico (por ejemplo, Las unidades completamente soldadas ofrecen menos acceso que las semisoldadas). Las pautas del fabricante son esenciales.

● ¿Qué pasa con la soldadura de la unidad para reparaciones o modificaciones?

La soldadura de campo directamente sobre el cuerpo del intercambiador de calor o el paquete de placas después de la fabricación es muy desalentada. El alto calor localizado puede dañar las placas de precisión y las soldaduras existentes, potencialmente comprometer la integridad y anular las garantías. Las reparaciones suelen implicar procedimientos especializados o el reemplazo del paquete de placas.

· ¿Qué factores guían la selección?

Las consideraciones clave incluyen las temperaturas y presiones de funcionamiento, las propiedades del fluido (corrosividad, viscosidad, contenido de sólidos), el trabajo térmico requerido, la caída de presión permitida, los materiales requeridos de construcción y las necesidades de fiabilidad operativa a largo plazo.

Conclusión: La ventaja de soldadura

El intercambiador de calor de placas soldadas representa un avance significativo en la tecnología de transferencia de calor, proporcionando una solución robusta, eficiente y confiable para aplicaciones que van más allá de las capacidades de los diseños convencionales. Su capacidad para soportar temperaturas y presiones extremas, manejar medios agresivos y garantizar una alta integridad operativa los hace indispensables en procesos críticos en diversas industrias. Ya sea que opte por una configuración estándar como el intercambiador de calor de placa soldada TP o una solución especializada como el modelo Wide Gap para fluidos desafiantes, los WPHEs ofrecen un rendimiento térmico superior donde más importa.

Si su proceso exige un control térmico excepcional en condiciones difíciles, aprovechar las ventajas de la tecnología de intercambiadores de calor de placas soldadas es clave para mejorar la eficiencia y la fiabilidad. Le invitamos a explorar las especificaciones detalladas de nuestros intercambiadores de calor de placas soldadas HT-Bloc y intercambiadores de calor de placas soldadas TP y intercambiadores de calor de placas soldadas de gran abertura, o ponerse en contacto con nuestros expertos en ingeniería térmica hoy mismo para una consulta sobre cómo estas soluciones pueden optimizar sus operaciones específicas.

Correos electrónicos:info@shphe.com

WhatsApp / celular: 86 15201818405