- Hogar

- SOLUCIONES PARA LA INDUSTRIA

-

PRODUCTOS

Sus necesidades

Nuestra prioridad - APOYO

- COMPAÑÍA

- MEDIOS DE COMUNICACIÓN

5 funciones clave de las juntas de los intercambiadores de calor de placas.

juntas de intercambiadores de calor de placasDesempeñan varias funciones vitales. Están diseñados para:

·Crea un sello hermético.

·Dirigir fluidos calientes y fríos hacia canales alternos.

•Evitar la contaminación cruzada entre fluidos.

• Resistir presiones y temperaturas operativas extremas.

·Permite un fácil desmontaje y mantenimiento del equipo.

El crecimiento del mercado subraya la importancia de estos componentes en la industria moderna.

| Métrico | Valor |

|---|---|

| Tamaño del mercado (2024) | 6.130 millones de dólares |

| Tamaño de mercado proyectado (2033) | 10.820 millones de dólares |

| Tasa de crecimiento anual compuesto (2025-2033) | 6,8% |

Función 1: Crear un sello primario para evitar fugas externas

La función más fundamental de una junta es crear un sellado hermético. Este sellado impide que los fluidos se escapen.intercambiador de calor de placasunidad. Un cierre seguro es la primera línea de defensa para garantizar la seguridad, la eficiencia y la rentabilidad en cualquier operación.

Contención segura de fluidos de proceso

Las juntas forman una barrera hermética alrededor del borde de cada placa. Esta barrera contiene eficazmente los fluidos del proceso dentro de sus trayectorias de flujo designadas. En la industria de alimentos y bebidas, esta función es fundamental para la gestión de una amplia variedad de líquidos. Estos fluidos suelen incluir:

•Zumos, incluidos los que contienen pulpa

·Productos lácteos y cervezas

·Bebidas carbonatadas y refrescos

·Bebidas deportivas que contienen sales

Un confinamiento adecuado garantiza que estos productos permanezcan puros y dentro del sistema hasta que se complete el proceso térmico.

Prevención de derrames ambientales peligrosos

Muchas aplicaciones industriales implican el uso de productos químicos agresivos o peligrosos. Un fallo en el sellado en estos entornos puede provocar derrames peligrosos. Estos incidentes suponen riesgos significativos para la seguridad del personal y pueden causar graves daños medioambientales. Las juntas de alta calidad para intercambiadores de calor de placas proporcionan la fiabilidad necesaria para el manejo de sustancias corrosivas o tóxicas, evitando fugas catastróficas y garantizando un entorno de trabajo seguro.

Minimizar las costosas pérdidas de producto

Nota:Incluso una pequeña fuga persistente puede ocasionar pérdidas financieras sustanciales con el tiempo. La pérdida acumulada de valioso producto o de costosos productos químicos para su tratamiento afecta directamente a la rentabilidad.

Un sello primario confiable elimina este desperdicio. Garantiza que se procese cada gota de producto, sin pérdidas. Esta función convierte a la junta en un componente pequeño pero potente para proteger la rentabilidad de la empresa y maximizar la eficiencia operativa.

Función 2: Dirigir el flujo de fluidos para lograr la máxima eficiencia

Además de sellar, las juntas desempeñan un papel crucial en la conducción de fluidos a través del intercambiador de calor. Esta función de canalización es fundamental para la eficiencia térmica de la unidad. El diseño de la junta garantiza que los fluidos calientes y fríos circulen correctamente por sus conductos designados, maximizando así la transferencia de energía.

Función de canalización de la junta

Las juntas están diseñadas con dos secciones distintas: una junta de campo y una junta tórica. La junta de campo forma el sello exterior de la placa. Las juntas tóricas sellan los orificios, dirigiendo el fluido hacia dentro o hacia fuera de los canales de flujo. Esta disposición determina la trayectoria del flujo. Obliga a un fluido a fluir a través de la placa, mientras que permite que el otro fluido la rodee y se dirija a la siguiente. Esta dirección precisa es la que crea el patrón alterno de canales calientes y fríos.

Habilitación del flujo a contracorriente

El intercambio térmico más eficiente se produce cuando los fluidos fluyen en direcciones opuestas. Esto se conoce como flujo a contracorriente. Las juntas de los intercambiadores de calor de placas lo hacen posible al crear un patrón de flujo específico. Una junta dirige el fluido caliente hacia abajo a través de una placa. La junta de la placa adyacente dirige el fluido frío hacia arriba. Este movimiento opuesto mantiene una diferencia de temperatura significativa a lo largo de toda la placa, lo cual es esencial para una transferencia de calor eficaz.

Optimización del rendimiento térmico

La combinación del flujo dirigido y el diseño de placas da como resultado un rendimiento excepcional.Intercambiadores de calor de placas con juntaspueden alcanzar coeficientes de transferencia de calor (valores U) entre 3.000 y 7.000 W/m²·K en tareas de líquido a líquido.

Esta alta eficiencia se debe al flujo turbulento generado por el patrón en V de las placas. Mientras que las placas crean la turbulencia, las juntas garantizan que el fluido entre correctamente en estos canales. Al permitir el flujo a contracorriente y evitar el paso del fluido por debajo de su límite, las juntas ayudan al sistema a alcanzar su máximo potencial térmico, ahorrando energía y reduciendo los costes operativos.

Función 3: Separación de fluidos para prevenir la contaminación cruzada

Una función de seguridad crítica de las juntas es mantener los dos fluidos del proceso completamente separados. Esta separación evita la mezcla interna, que podría comprometer la calidad del producto, crear riesgos de seguridad o dañar el equipo. El diseño moderno de juntas ofrece una solución eficaz a este problema.

El sistema de barrera de doble junta

Avanzadojuntas de intercambiadores de calor de placasIncorporan un diseño de doble junta en los puertos. Este sistema crea dos sellos independientes alrededor de cada canal de fluido. Entre estos dos sellos existe una pequeña abertura ventilada. Este espacio se abre a la atmósfera, formando una barrera física que hace prácticamente imposible que los dos fluidos se mezclen internamente, incluso si falla uno de los sellos.

Protección de la pureza y calidad del producto

En industrias como la farmacéutica y la alimentaria, prevenir la contaminación es fundamental. La más mínima impureza puede arruinar un lote o suponer un riesgo para la salud. Los organismos reguladores imponen normas estrictas de pureza del producto.

Las directrices de la FDA y la EMA exigen a los fabricantes que identifiquen cualquier producto de degradación que supere el 0,1%.

Los productos deben estar libres de contaminantes como bacterias y endotoxinas para cumplir con las normas GMP (Buenas Prácticas de Fabricación).

• Normas internacionales como ICH Q3 y Q6 establecen límites estrictos a las impurezas para garantizar la seguridad y eficacia de los medicamentos.

El sistema de doble junta contribuye directamente al cumplimiento de la normativa al garantizar que los fluidos del proceso permanezcan aislados.

Cómo evitar reacciones químicas peligrosas

Consejo de seguridad:La mezcla de productos químicos incompatibles, como un ácido fuerte y una solución cáustica, puede desencadenar violentas reacciones exotérmicas, liberar gases tóxicos o provocar rápidos aumentos de presión.

La función de separación de la junta es una medida de seguridad fundamental en los procesos químicos. Evita la mezcla accidental de sustancias reactivas, protegiendo al personal de incidentes químicos peligrosos y salvaguardando la integridad de todo el sistema.

Incorporación de funciones de detección de fugas

El espacio ventilado del sistema de doble junta también funciona como detector de fugas integrado. Si una junta interna se deteriora o falla, el fluido de proceso escapará por este canal hacia el exterior de la unidad. Esto genera una fuga visible que los operarios pueden detectar de inmediato. Esta alerta temprana permite a los equipos de mantenimiento abordar el problema antes de que la segunda junta se vea comprometida, evitando así un derrame importante o una parada forzosa.

Función 4: El papel fundamental de las juntas de los intercambiadores de calor de placas para soportar la tensión operativa

juntas de intercambiadores de calor de placasDeben soportar un estrés físico y químico constante. Su capacidad para resistir condiciones de funcionamiento adversas es esencial para la fiabilidad y seguridad a largo plazo del intercambiador de calor. Los ingenieros diseñan estos componentes para que resistan la presión, la temperatura y los ataques químicos.

Selección de materiales para condiciones exigentes

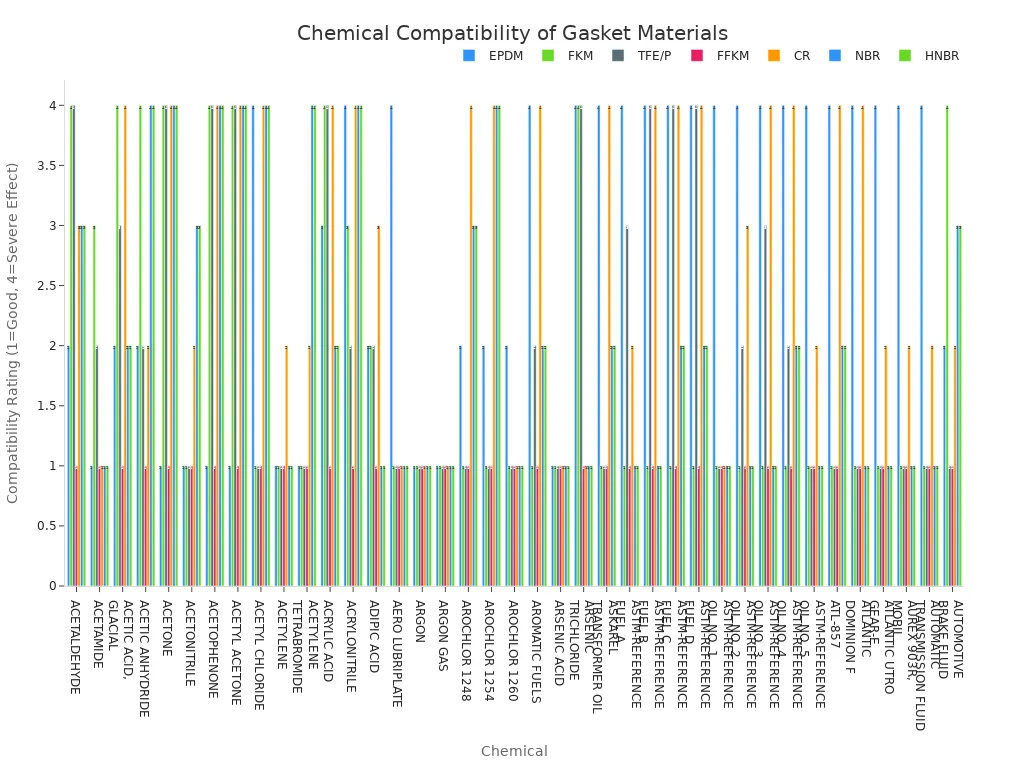

Elegir el material adecuado para la junta es una decisión de ingeniería crucial. El material debe ser compatible con los fluidos del proceso para evitar la degradación química. Los distintos elastómeros ofrecen diferentes niveles de resistencia a ciertos productos químicos. Por ejemplo, el EPDM funciona bien con agua y vapor, mientras que el FKM (Viton) es más adecuado para aceites y combustibles. Las tablas de compatibilidad química ayudan a los ingenieros a seleccionar el material óptimo para cada aplicación, garantizando así una larga vida útil.

Mantener la integridad bajo alta presión

Las juntas deben mantener un sellado perfecto incluso bajo una presión interna significativa. La fuerza ejercida por los fluidos empuja contra la superficie de la junta. Una junta bien diseñada resiste la deformación y la extrusión bajo esta carga. En aplicaciones como los sistemas de climatización (HVAC), las unidades con juntas suelen operar a presiones de hasta 25 bar. La integridad estructural de la junta evita fugas y garantiza que el sistema funcione de forma segura dentro de sus límites de presión especificados.

Resistencia a la degradación por temperaturas extremas

Las fluctuaciones de temperatura suponen un gran desafío para los materiales de las juntas. Cada material tiene un rango de temperatura de funcionamiento específico. Por ejemplo:

·Caucho EPDM:-40 °C a 120 °C (-40 °F a 248 °F)

·Caucho Viton:-25 °C a 250 °C (-13 °F a 482 °F)

Los ciclos térmicos, que implican calentamiento y enfriamiento repetidos, provocan que los materiales de las juntas se expandan y contraigan. Esta tensión repetida conduce a la degradación del material, al agrietamiento y, finalmente, a la falla.

Operar un material fuera del rango de temperatura especificado o someterlo a cambios bruscos de temperatura compromete su elasticidad. Esta degradación debilita el sello, aumentando el riesgo de fallas y tiempos de inactividad del sistema.

Función 5: Facilitar el desmontaje para mantenimiento y limpieza

Las juntas están diseñadas no solo para sellar, sino también para poder desmontarse. Esta característica es fundamental para la operatividad a largo plazo de un sistema.intercambiador de calor de placasPermite a los técnicos abrir la unidad para realizar inspecciones, limpiezas y sustituciones de componentes esenciales.

Facilitar las inspecciones rutinarias de equipos

Las inspecciones periódicas son cruciales para el mantenimiento preventivo. Las juntas que permiten un fácil desmontaje brindan a los operarios acceso directo a las placas. Este acceso les permite comprobar si hay signos de desgaste y posibles fallos. Los principales indicadores visuales incluyen:

·FragilidadLa junta se siente rígida y ha perdido su elasticidad.

·DeformaciónEl sello parece aplanado o se ha deformado permanentemente.

·Grietas o rasgadurasRoturas visibles en la superficie de la junta.

·ExtrusiónEl material de la junta parece deshilachado o se ha salido de su ranura.

La detección temprana de estos problemas evita tiempos de inactividad inesperados y fugas catastróficas.

Comparación de diseños de juntas con clip y juntas pegadas

Los fabricantes ofrecen dos métodos principales de fijación de juntas: a presión y adhesivas. Las juntas a presión se fijan a las placas mediante sujetadores integrados, lo que permite una sustitución rápida con un tiempo de inactividad mínimo. Este diseño es ideal para industrias como la láctea y la farmacéutica, que requieren una limpieza frecuente. Las juntas adhesivas utilizan un adhesivo para crear una unión muy segura. Si bien proporcionan un sellado excelente, su sustitución requiere más mano de obra. La elección depende de los requisitos de mantenimiento específicos de la aplicación.

Simplificando la limpieza y el reemplazo de los platos

Si bien los sistemas de limpieza in situ (CIP) son eficaces, algunas manchas requieren limpieza manual. La posibilidad de desmontar la unidad permite a los técnicos limpiar cada placa individualmente. Este proceso garantiza la eliminación de residuos persistentes que los sistemas automatizados podrían pasar por alto. Sustituir una placa dañada o un juego completo de juntas también se convierte en una tarea sencilla. Los técnicos pueden realizar el trabajo in situ con herramientas básicas como llaves y disolventes para eliminar adhesivos antiguos.

Prolongar la vida útil general del equipo

El mantenimiento preventivo es considerablemente menos costoso que reparar daños evitables. Las inspecciones regulares y el reemplazo oportuno de juntas previenen costosas paradas no programadas y pérdidas de producto, mejorando directamente la rentabilidad.

Una junta en buen estado contribuye al funcionamiento eficiente y seguro de un intercambiador de calor. Con el cuidado adecuado, las juntas pueden durar entre tres y diez años. Al facilitar el mantenimiento, el diseño de la junta influye directamente en la maximización de la vida útil del equipo y en la reducción del coste total de propiedad.

Las juntas de los intercambiadores de calor de placas son componentes multifuncionales esenciales para la integridad operativa. Su rendimiento depende de cinco funciones fundamentales:

• Sellado para evitar fugas

·Dirigir el fluido para lograr eficiencia

Separar los fluidos para evitar la contaminación

·Soportar el estrés operativo

·Permite un mantenimiento sencillo

La correcta selección y el cuidado de las juntas son fundamentales para garantizar la seguridad, la eficiencia y la fiabilidad del sistema.

Preguntas frecuentes

¿Con qué frecuencia se deben reemplazar las juntas del intercambiador de calor de placas?

Las juntas suelen durar entre tres y diez años. Su vida útil depende de las condiciones de funcionamiento, como la temperatura, la presión y el tipo de fluido. Las inspecciones periódicas ayudan a determinar el programa de reemplazo exacto.

¿Cuáles son los síntomas de una junta defectuosa?

Los técnicos buscan signos visibles de desgaste. Estos signos incluyen fragilidad, grietas, deformación o que el material se salga de su ranura. La detección temprana previene fugas importantes. ⚠️

¿Es mejor una junta a presión o una junta pegada?

La elección depende de las necesidades de mantenimiento. Las juntas de clip permiten una sustitución rápida. Las juntas pegadas ofrecen una unión muy segura, pero requieren más mano de obra para su reemplazo durante el mantenimiento.